フロニウス社 溶接システム

大型ワークの補修対応も可能とする溶接機および溶接技術

愛知産業株式会社 山本 次郎

近年、精密で大型化されてきたワークが増えて来ており、これに対する補修技術の要求も増えている。ここでは、これに対し当社で提案できる溶接技術、今回はそのうち補修に最適なCMT溶接機と特徴、適用例、今後の展望について説明する。

近年、精密で大型化されてきたワークが増えて来ており、これに対する補修技術の要求も増えている。ここでは、これに対し当社で提案できる溶接技術、今回はそのうち補修に最適なCMT溶接機と特徴、適用例、今後の展望について説明する。

当社は世界的にも優れた技術を持つ溶接機のメーカーであるオーストリア・フロニウス(Fronius)社の日本認定代理店をしており、ここで製造している最先端のMIG/MAG、TIG、Plasma、抵抗スポット溶接機は日本のユーザーへ提案、採用していただき、高い評価を得ている。

フロニウス社と市場性

同社は1998年、世界に先駆けてフルデジタル制御のMIG/MAG溶接機を開発、発売を開始した。この制御により、従来の制御方式に比べて再現性の向上、アーク挙動の精密なコントロールが可能になった。さらに、この技術を基に2004年に発表された「CMT」(Cold Metal Transfer)溶接技術の開発によりMIG/MAG溶接における従来の課題を解決することができるようになった。

発売開始から10年がたち、納入台数も全世界で2万台超となり、とくに欧米の自動車メーカーとそのサプライヤーでの実績、アジアでも中国、韓国での実績が増えてきた。

日本でも700台以上がラインで稼働している。当初はアルミや鉄の薄板溶接がメインであったが、近年では鉄の厚板溶接構造物や大型構造物での実績も増えてきている。

CMT溶接技術

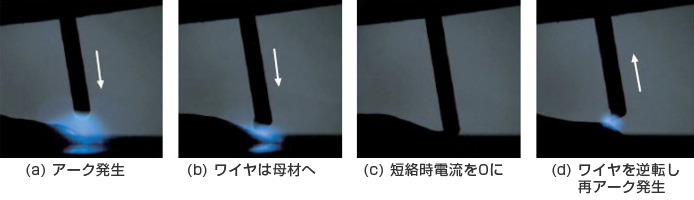

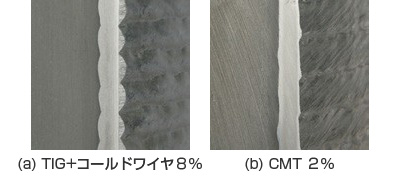

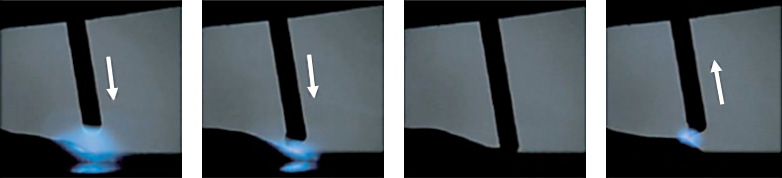

CMTはショートアークをベースに短絡時と短絡解放時の電流波形制御とワイヤ送給を同期させることでスパッタの発生を極限まで減らし(写真1、写真2)、溶滴切断に電流電圧を使用せず、ワイヤ送給を逆転して行なうため入熱を大幅に下げることが可能となった。母材にスパッタが付着しないため仕上げ工数の低減、入熱の大幅な低減により溶接歪みの低減、溶け落ちリスクの回避、ギャップブリッジ能力の向上などにつながった。

写真1 CMT溶滴移行のメカニズム

写真2 スパッタ発生量の比較(溶接ビード1mあたりのスパッタ発生量)

クラッディング

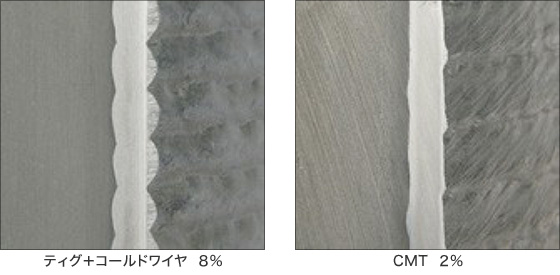

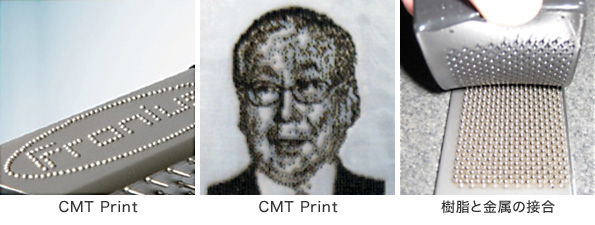

CMTを用いての補修技術であるが、クラッディング(肉盛り溶接)での実績も多数ある。これは低入熱により溶材の母材に対する希釈率を2%程度まで抑えることができるうえ、溶接速度の高速化による生産性向上、スパッタレスでの肉盛りを可能としている。

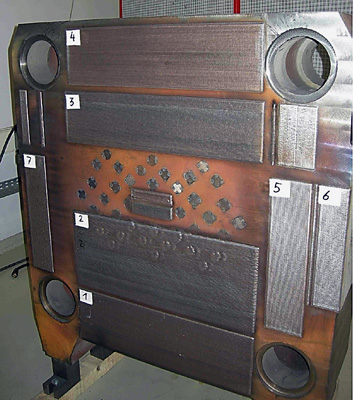

補修の一例としてボイラーパネルの耐エロージョン・コロージョン対策としての肉盛工事などにCMT溶接法は最適といえる(写真3、写真4)。また溶接姿勢を問わないため、現地での補修も容易にできる。生産工場で使用している金型やプラテンの補修例を写真5に示す。

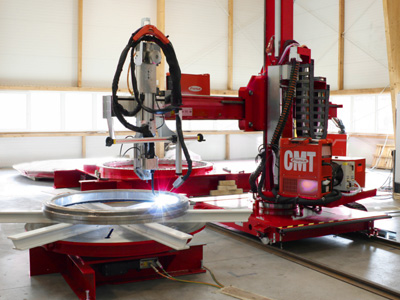

写真3 ボイラーパネルの肉盛り溶接装置

写真4 ボイラーパネルの肉盛り溶接における希釈率の比較

写真5 全姿勢溶接(下向、立向上進、下進、横向など)が可能

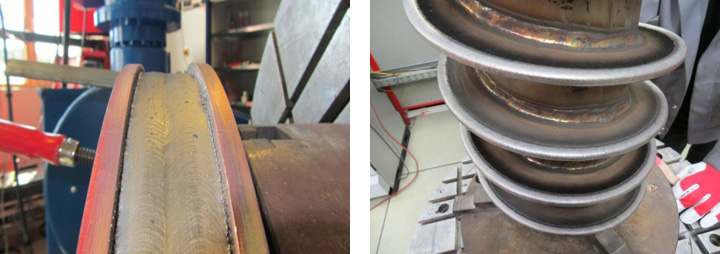

CMTでの硬化肉盛り補修溶接

建設機械や農機具の耐摩耗性を向上させるための硬化肉盛り溶接や肉盛り補修溶接も近年注目を浴びている。クロムカーバイドやタングステンカーバイド入りの溶接ワイヤを使用することで、硬度の高い溶接金属を低希釈で母材に肉盛することができる(写真6)。

そのほか、耐摩耗部品の硬化肉盛り例を写真7、写真8に示す。

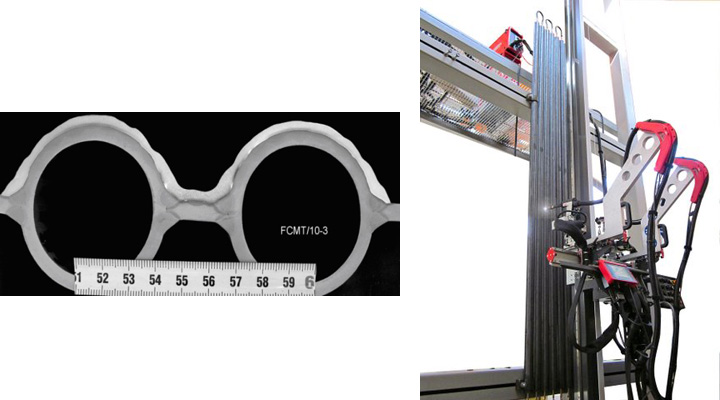

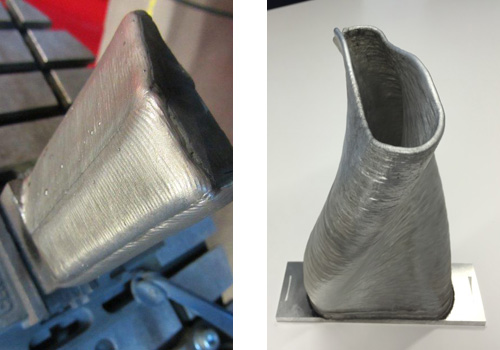

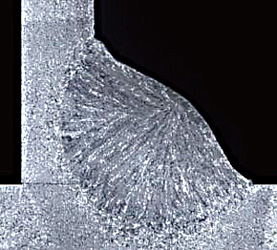

CMTは先に述べたように、入熱が非常に低いため、肉盛造形も容易に行なえる。そのため、大型構造物の補修負荷造形なども可能になる(写真9、写真10)。

写真6 CMTはTIG、PTAと比較しても組織が均一な溶融金属を形成

写真7 ミルの肉盛 写真8 スクリュコンベアの肉盛

写真9 ブレードの肉盛造形 写真10 3次元の造形も可能

ここで紹介したCMTをはじめとしたこれらの技術は日本市場でも補修用途としても役立つ技術であると確信している。雑駁な説明で十分に理解していただけたか甚だ疑問であるが、なんなりと当社に問い合わせ願いたい。また、実物に触れて納得いただければ必ずや生産の核心にお役に立てるものと思う。

フロニウス社は現地補修に最適な世界最軽量の小型バッテリ溶接機や大型のパイプ・バルブの内面肉盛装置など自動溶接装置の製造も行なっており、プラント向けの肉盛技術も確立している。筆者としては今後も積極的に紹介し、皆様がたのお役に立って行きたい。

「ツールエンジニア」2016年3月号 掲載

電流波形・ワイヤ送給同期制御がアーク溶接にもたらしたもの

愛知産業株式会社 山本 次郎

1.はじめに

90年代の終わりにオーストリアフロニウス社が開発した「フルデジタルMIG/MAG溶接機」により、従来の制御方式に比べて再現性の向上、アーク挙動の精密なコントロールが可能になった。さらにこの技術を基に2004年に発表されたCMT「Cold Metal Transfer」溶接技術の開発によりミグ/マグ溶接における従来の課題を解決することができるようになった。

本稿ではCMTの開発背景、特徴、適用例、今後の展望について説明する。

2.開発の背景

フロニウス社は欧米の自動車メーカーが主な顧客で客先から薄板アーク溶接におけるスパッタレス、低入熱、耐ギャップの要求を受けて新しい溶接法の開発を始めた。

また、アルミと鉄の異材溶接の需要もあり入熱、溶込みを抑えたアーク溶接の需要が開発の動機となった。

3.技術の概要、溶接品質と従来法との比較

従来の薄板のミグ/マグ溶接法としてはショートアーク溶接法が一般的であるが、スパッタの発生や入熱過多による溶け落ち等の問題点がある。

電流波形制御によりスパッタの抑制はある程度できるようにはなったが、溶接速度が上げられない、電流域によってはスパッタ減にならないという問題があり、完全な解決には至っていなかった。

フロニウスはショートアークをベースに短絡時と短絡解放時の電流波形制御とワイヤ送給を同期させることでスパッタの発生を極限まで減らし(写真1、2)、溶滴切断に電流電圧を使用せず、ワイヤ送給を逆転して行うため入熱を大幅に下げることが可能となった。それにより母材にスパッタが発生しない為仕上げ工数の低減、溶接歪みの低減、溶落ちリスクの回避、ギャップブリッジ能力の向上等につながった。

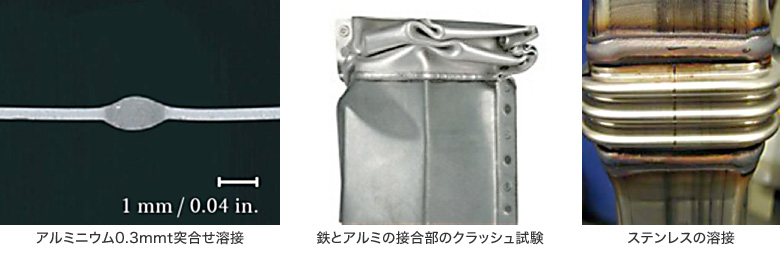

フロニウス独自の溶接プログラムにより、鉄、ステンレス、アルミニウム、ブレージング、チタン等様々な材質に対応した高品質の溶接が可能である(写真3)。

写真1 CMT溶滴移行のメカニズム

写真2 スパッタ発生量の比較(溶接ビード1mあたりのスパッタ発生量)

写真3 様々な材質に対応

4.最近の適用例の潮流、効果的に使いこなすポイント

写真4 CMT新プログラムによる良好な溶込

み形状の例(板厚2mm 溶接速度1.1m/分)

発売開始から10年がたち、納入台数も全世界で1万台超となり、特に欧米の自動車メーカーとそのサプライヤーでの実績、アジアでも中国、韓国での実績が増えてきた。日本でも700台以上がラインで稼働している。当初はアルミや鉄の薄板溶接がメインであったが、近年では鉄の厚板溶接での実績も増えてきている。

これは昨年新しくリリースされたCMTプログラムにより従来70回/秒程度であった短絡回数を130回/秒まで引き上げられたため、CMTで使用できる電流域が大幅に向上。これにより3〜5mm程度の板厚でも良好な溶込み、溶接速度を上げることができるようになった(写真4)。

さらにはミグブレージング専用のトーチと溶接プログラムが開発された。

トーチには水冷のガスノズルを採用し、シールドガスの温度を一定に管理、さらにノズル内径を4mmと小さくすることでアークを収束することを可能にした。これによりレーザーブレージングに匹敵する溶接速度3.8m/分およびスパッタなしで細いビード幅を得られるようになった(写真5)。この技術はアウディが実車に採用している。

写真5 高速ブレージング用トーチ ブレージングのビード外観(速度3,8m)

ハードフェーシング(硬化肉盛溶接)での実績も多数ある。これは低入熱により溶材の母材に対する希釈率を2%程度まで抑えることができる上、溶接速度の高速化による生産性向上、スパッタレスでの肉盛を可能としている。(写真6)

写真6 ボイラーパネルの肉盛溶接における希釈率の比較

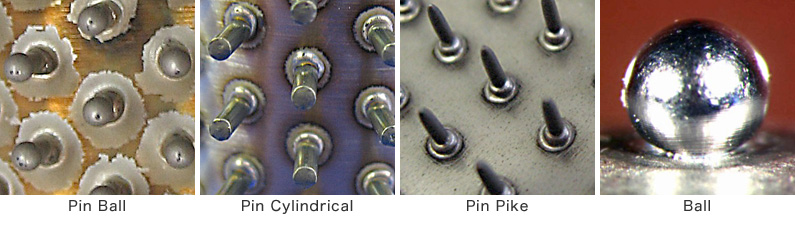

CMTを使用した「CMT Pin Weld」も非常にユニークな技術である。これは溶接ワイヤを母材にピン状に接合することが可能で、ピンの長さや先端形状もコントロールでき(写真7)、ピンのアンカー効果により金属と樹脂等の接合が実現できる。

写真7 様々なピン形状

お隣の韓国では自動車の足回り部品の亜鉛メッキ鋼板溶接にCMTが非常に効果的であるということで1,600台の納入実績を誇る。採用にはブローホールの抑制と高速溶接、スパッタレスが採用の決め手となった。

さらに高速・高溶着溶接を目指してフロニウスはCMT-Twinも開発・発売を開始した。こちらは進化した2ワイヤ(タンデム)溶接システムである。従来のタンデム溶接は先行、後行ともにパルスアークの組み合わせが一般的で溶接速度が増加した時や、溶接姿勢や突出し長の変化により磁気吹きを発生、アークが不安定になるという問題があった。

CMT-TWINはCMTを2台連結して先行アークをパルス、後行アークをCMTにすることで磁気吹きを従来パルス+パルスのTwinに比べ大幅に減らすことが可能となった。(写真8)後行のCMTが溶融プールを冷却するため、先行のパルスアークの電流を大電流化することが出来る。それにより溶込みが非常に良く、溶接速度を大幅に上げることが可能になった。(写真9)

建設機械や造船、圧力容器、自動車足回り部品等に納入実績が増えてきている。

適用板厚は1mmの薄板から10mm超の厚板まで安定した溶接が可能である。

実用例でもっとも高速なものは7.8m/minの溶接速度で生産されている(ステンレス 板厚1.5t重ねすみ肉溶接の例)

その他100% CO2でのCMT-TWIN(先行、後行ともにCMT)では低スパッタ、低歪みの高速溶接、硬化肉盛向けのCMT-TWIN(先行、後行ともにCMT)では低希釈での肉盛(希釈率5%以内)が高溶着でできる点が特徴となっている。

写真8 CMT-TWINシステム構成 写真9 板厚2mm重ねすみ肉溶接(速度3,6m)

5.今後の課題と展望

以上紹介したCMTを始めとしたこれらの技術は日本市場でも生産現場で役立つ技術であると確信している。雑駁な説明で十分に理解して頂けたか甚だ疑問であるがぜひ当社に問い合わせ願い、実物に触れて納得頂ければ必ずや生産の核心にお役に立てるものと思う。

今後は昨年発売を開始した最新フルデジタルミグ/マグ溶接機「TPS/i」をベースにCMTもさらなる進化を遂げていくであろう。

また、フロニウス社は溶接機と溶接プログラムの開発に220名の研究者を抱えて新アプリケーション開発に日夜注力しており、今後さらなる進化が期待される。筆者としては今後も積極的に紹介し、皆様方のお役に立って行きたい。

「溶接技術」2015年2月号 掲載