�}�O�X�C�b�`�� �i�d�����t�e�B���O�V�X�e��

- INDEX

-

- ��^�|�����Ő��^���N�E�^���[���݂̐��Y��������@Maguire�Ђ̎��� �i�i�d�����t�e�B���O�^�Œ�t���[���j

- �ϐk�⋭���ރ��[�J�[����^�|�̈��S�E���������������@CoreBrace�Ђ̎��� �i�i�d�����t�e�B���O�^�L�k�t���[���j

- �U���@�B���[�J�[���i�d�����t�e�B���O�V�X�e�������Ő��Y���ƍ�ƈ��S��������@General Kinematics�Ђ̎���

�i�i�d�����t�e�B���O�^�ؒf���[�N�n���h�����O�V�X�e���j

��^�|�����Ő��^���N�E�^���[���݂̐��Y��������@Maguire�Ђ̎���

��ЊT�v�Ǝ��Ɠ��e

Maguire�Ђ�1915�N�ɐݗ�����A�č��k���������𒆐S�ɐ��^���N�̕ێ�E�C������|���Ă��܂����B�T�E�X�_�R�^�B�X�[�t�H�[���Y�ɖ{�Ђ�u���A1982�N�Ƀ~�l�\�^�B��Master Tank�Ђ����邱�ƂŁA�v�E����E���t�܂œ��������������܂����B���݁A�]�ƈ��͖�225���ŁA�ڋq�͕č�34�B�ɍL�����Ă��܂��B

���Ђ́u�������␅�^���N�̕ێ�A����A���ꌚ�݂���т��čs���鍑���ł������Ȃ���Ɓv�̂ЂƂł��B

�V�{�݂ɂ�鐶�Y��������

����܂�Maguire�Ђ�60,000�����t�B�[�g�i��5,570�u�j�̂S���ɕ�����č�Ƃ��s���Ă��܂����B�������A���ޗ��╔�ނ����x���ړ�������K�v������A���i�t���[�ɔ�����������Ă��܂����B

�V����70,000�����t�B�[�g�i��6,500�u�j�̎{�݂ɏW�邱�ƂŁA���ׂĂ̍H�����P�����ɓ����B���ޗ��͎{�݂̓������瓊������A�����i�͏o������o�ׂ���܂��B���̃��C�A�E�g�ɂ��A��Ƃ̗��ꂪ�X���[�Y�ɂȂ�A���Y���ƕi�������サ�܂����B�V�{�݂ɂ͍ŐV�ݔ������Ă���A���l���Ő��Y�\�͂��Q�{�ɂ��邱�Ƃ�ڕW�Ƃ��Ă��܂��B

�t�F�C���Z�[�t�v�̃}�e���A���n���h�����O

�ޗ������̌������ƈ��S������̂��߁AMaguire�Ђ͉��O�^�I�[�o�[�w�b�h�N���[�������܂����B�]���̓t�H�[�N���t�g���g�p���Ă��܂������A���S�ʂŐ��ݓI�Ȋ댯������܂����B

����ɁA�}�O�X�C�b�`�Ђ̉i�d�����t�e�B���O/�Œ�t���[�����̗p���܂����B���̃V�X�e���͒�d���ł��ێ��͂��ێ�����t�F�C���Z�[�t�v�ŁA10�`50�t�B�[�g�i��R�`15���[�g���j�̍|���ő�40�g���܂ň��S�ɒ݂�グ���܂��B100%�ғ��T�C�N���ɑΉ����Ă���AMaguire�Ђ̐��Y���C���ɍœK�ł��B

�I�[�o�[�w�b�h�N���[���ɒ݂邳�ꂽ�X�v���b�_�[�r�[���́A�ޗ������J�[�g����|�����o���A�v���Y�}�ؒf�p��Ƒ���m�ɔz�u���܂��B�������̓����������P���������\�ŁA�Z�ځE���ڂ̔ށA�قȂ���݂̍|�ɂ��_��ɑΉ��ł��܂��B

�}�O�X�C�b�`�Ђ̉i�d�����t�e�B���O/�Œ�t���[�����g�p���邱�ƂŁA

�}�O�X�C�b�`�Ђ̉i�d�����t�e�B���O/�Œ�t���[�����g�p���邱�ƂŁA

Maguire�Ђ͍ő�50�t�B�[�g�i��15���[�g���j�̒����̍|�݂̒�グ���\�ɂȂ�܂����B

�s��j�[�Y

Maguire�Ђ̎d���̑����́A�V���������������̌�����A�n��̐l�������ɔ����e�ʊg���ł��B�ڋq�͓s�s�A���A�s�����̐����ǁA���ԃI�[�i�[�ȂǑ���ɂ킽��܂��B�������̗e�ʂ͂T������75���K�����i��19������284�����b�g���j�ł����A�V�{�݂ł͍ő�150���K�����i��568�����b�g���j�̋��`������������\�ł��B

�]���͍ő�Ō���1.5�C���`�i��38�~���j�̍|�܂ł����Ή��ł��܂���ł������A�V�H��ł�2.5�C���`�i��63�~���j���̍|�܂ʼn��H���\�ɂȂ�܂����B����ɂ��A���|���g�p������^�^���N�̐��삪�\�ƂȂ�܂����B

���������b�g�Ɛݔ��\��

�]�ƈ��͐V�{�݂ł̍�Ƃ��W�����{�ɊJ�n���A�p�C���b�g�`�[���ɂ��ݔ��ݒu�E�����^�p�Ő��i�t���[�̊m�F���s���܂����B���S������̂��߁A�{�ݓ��ł̓t�H�[�N���t�g��p�~���A����16��̃I�[�o�[�w�b�h�N���[�����ғ������Ă��܂��B

�V�ݔ��̎�v�\���͈ȉ��̒ʂ�ł��F

�� �v���Y�}�ؒf��Ƒ�i�����̂Q�{�T�C�Y�j

�� 1,200�g���v���X

�� �v���[�g���[�����O�}�V�� �Q��i�� Seravesi�А��j

�� �u���X�g���{�b�g�iBlastman Robotics�А��A�蓮�E��������\�j

�ؒf��̍|�́A�T�u�}�[�W�A�[�N�n�ڃ��C�����o�ău���X�g�����A�h���u�[�X�ւƌ����I�ɗ���܂��B

����{�H

�H�ꂩ��̓T�u�A�Z���u���P�ʂŏo�ׂ���A����{�H�`�[�������i��n�ځE�g�ݗ��āA�ŏI�I�ɐ��^���N�𐘂��t���܂��B�{�H�Ώۂ͗n�ڍ|�����^���N�◧�ǁA�������ȂǑ���ɂ킽��܂��B�V�{�݂̓����ɂ��A���Y�ʂ͍ő�łQ�{��������ł��܂��B

���ׂĂ̐��^���N�̓J�X�^���v�Ɋ�Â����삳��A�ڋq�̎d�l�Ɋ��S�Ή����Ă��܂��B

�i��

�V�{�݂̐v�ł́A�]�ƈ��̌��N�E���S�E���K�����ŗD��ɒu���Ă��܂��B�Ɩ��≷�x�Ǘ��Ȃǂ̊��ݔ�����������A��ƌ��������łȂ������̎�����ɂ��z������Ă��܂��B

�܂��A�}�O�X�C�b�`�̃V�X�e����Industry 4.0�W���ɑΉ����A�I�[�g���[�V�����ɂ��G�l���M�[����Ɖ^�c�R�X�g��啝�ɍ팸�B�������ƊE�ɂ����鎝���\���ƋZ�p�v�V�ɂ���^���Ă��܂��B

�d�|��ؒf�E�n�ځE���g�݂��A���^���N�⋋����������őg�ݗ��Ă܂��B

�|�́A����Ԃʼn^��A�v���Y�}�ؒf�@�ֈړ�������A�n�ڃ��C���ɑ����܂��B

�i�d�����t�e�B���O�V�X�e���^�Œ�t���[���̏ڍׂ͂�����

�ϐk�⋭���ރ��[�J�[����^�|�̈��S�E���������������@CoreBrace�Ђ̎���

��ƊT�v�Ǝ��Ɠ��e

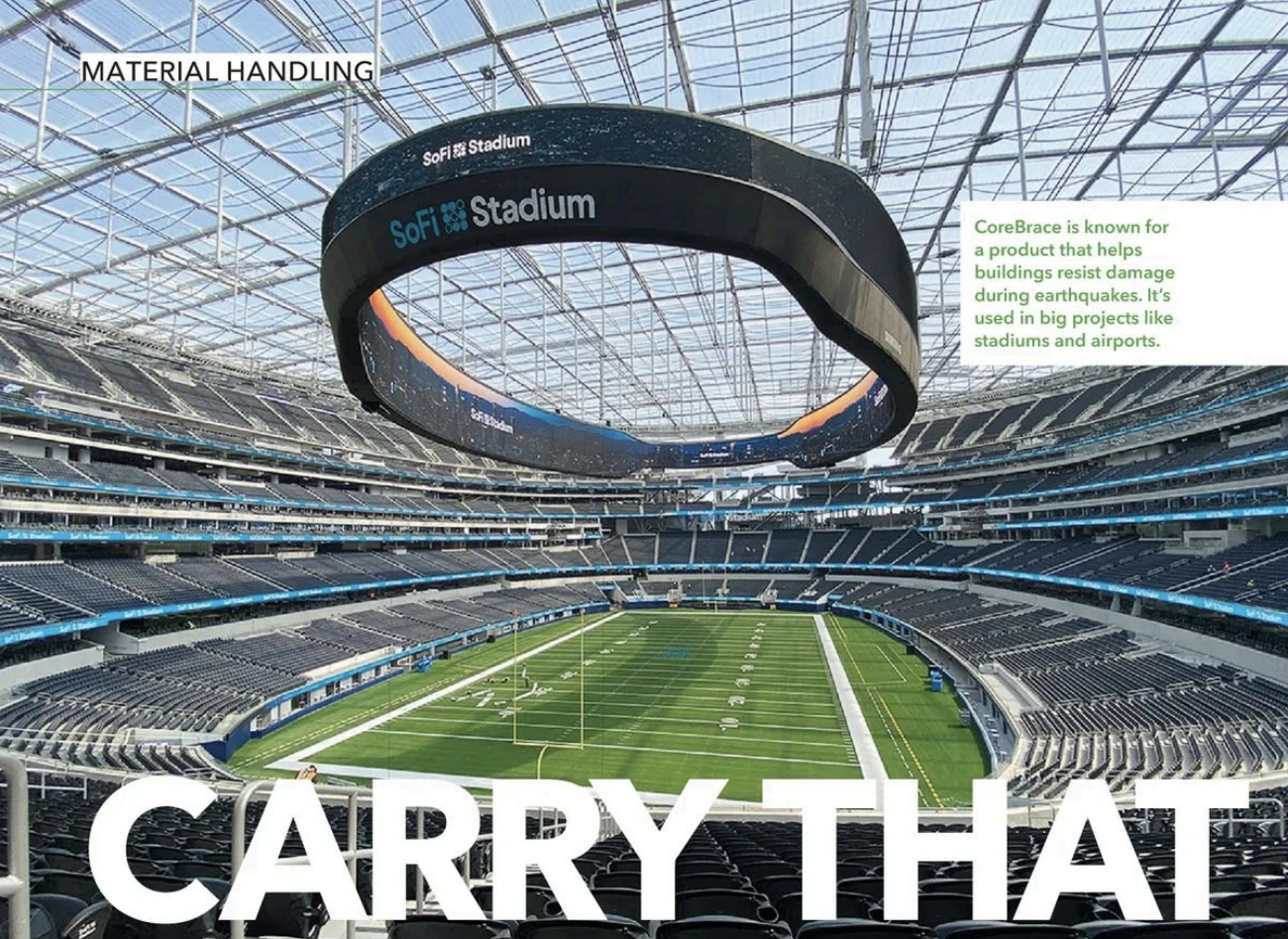

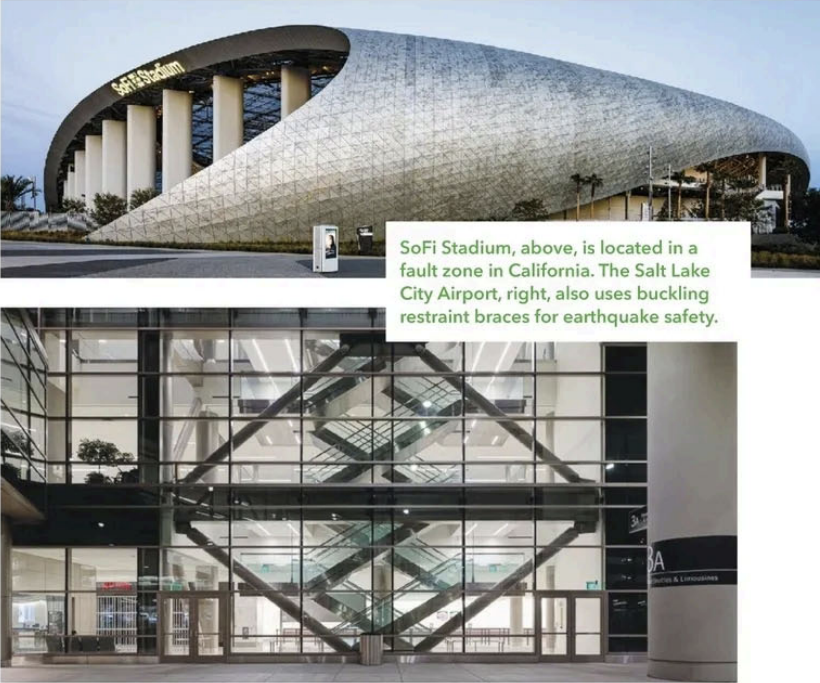

CoreBrace�Ђ́A���z�\�����̑ϐk�⋭�p�u�����S���u���[�X�iBRB�j�v��v�E��������G���W�j�A�����O��Ƃł��BBRB�͒n�k���Ɍ����̈��S�����m�ۂ��A�]���K�v�������ޗ���R�X�g��啝�ɍ팸�ł���v�V�I�Ȑ��i�ł��B

���Ђ͂���܂ŁA�ϐk���\�����ɋ��߂��鑽���̑�^���z����BRB���������Ă��܂����B�Ȃ��ł���\�I�ȈČ����A�J���t�H���j�A�B�C���O���E�b�h�Ɍ��݂��ꂽSoFi�X�^�W�A���i���T���[���X�E�`���[�W���[�Y����уX�[�p�[�{�E�����҃��T���[���X�E�����Y�̖{���n�j�ł��B�X�^�W�A���̓j���[�|�[�g�E�C���O���E�b�h�f�w�t�߂Ɉʒu���A���ɍ����n�k���̉e������\��������܂��B

CoreBrace�Ђ́A������n�k������ϐk���i�Œm���Ă��܂��B

CoreBrace�Ђ́A������n�k������ϐk���i�Œm���Ă��܂��B

���̐��i�́A�X�^�W�A�����`�Ƃ�������K�̓v���W�F�N�g�ł��̗p����Ă��܂��B

���тƍ\���v

���̃v���W�F�N�g�ł́A1,100�{����CoreBrace�А�BRB���̗p����܂����B

�X�^�W�A���̍\���v�́A2023�N�ɃA�����J�|�\������iAISC�j���uInnovative Design in Engineering and Architecture with Structural Steel�iIDEAS²�jAward�v����܁B�s���ڍ��A�{���g�ڍ��A�n�ڐڍ��ȂǑ��l�Ȑڑ�������g�ݍ��킹���v�������]������܂����B

AISC�͎�ܗ��R�Ƃ��āACoreBrace�Ђ̍\���p�|���u���[�X�X�V�X�e�����u��K�̓X�^�W�A���ł���Ȃ���y�₩�ȍ\�����������A�n�k���ɂ͏_��ɓ�����v�ƂȂ��Ă���v�ƕ]�����Ă��܂��B

CoreBrace�Ђ�BRB�i�����S���u���[�X�j�́A�e�v���W�F�N�g���ƂɍœK�ȃT�C�Y�Őv���ꂽ�|���R�A�������Ă���A�\�����̈��S���ƌ��������ő剻���܂��B�R�A�͍|���̊O���P�[�X�ŕ����Ă���A�n�k���ɃR�A����������̂�h���܂��B����ɂ��ABRB�͌����Ƃ��̋��Z�҂�傫�Ȓn�k�̗h�ꂩ����܂��B

��̎ʐ^��SoFi�X�^�W�A���́A�J���t�H���j�A�̒f�w�тɈʒu���Ă��܂��B���̃\���g���C�N�V�e�B��`�ł��A�ϐk������̂��߂ɍ����S���u���[�X�iBRB�j���̗p����Ă��܂��B

��̎ʐ^��SoFi�X�^�W�A���́A�J���t�H���j�A�̒f�w�тɈʒu���Ă��܂��B���̃\���g���C�N�V�e�B��`�ł��A�ϐk������̂��߂ɍ����S���u���[�X�iBRB�j���̗p����Ă��܂��B�}�O�X�C�b�`�Z�p�ɂ�������

�ߔN�ACoreBrace�Ђ�BRB���Y�ʂ͑啝�ɑ������A�����H���̌������ۑ�ƂȂ��Ă��܂����B

���ɁA����50�t�B�[�g�i��15���[�g���j�̍|���t�b�N��`�F�[���Œ݂�グ��]�������ł́A��ƌ������ቺ���A���S���X�N�����܂��Ă��܂����B

CoreBrace�Ђ͂��̉ۑ���������邽�߁A�č��R�����h�B�X�[�y���A�ɖ{�Ђ�u���}�O�X�C�b�`�E�e�N�m���W�[�Ёi�ȉ��A�}�O�X�C�b�`�Ёj�ɋ��͂��˗����܂����B

�}�O�X�C�b�`�Ђ́A�㎥�E�����̐�ւ��\�ȉi�v���Z�p�����p�����}�e���A���n���h�����O����̃��[�f�B���O�J���p�j�[�ŁA41���̓������擾���Ă��܂��B�i���̑��o�蒆�j�Ǝ��Z�p�ł���ؑ֎��}�O�l�b�g�̊J�����N�_�ɁA���݂ł͎Y�Ɨp���ޗ���i��c�����鑽�l�ȋZ�p��W�J�����ƂւƔ��W���Ă��܂��B

���ꎋ�@�ƃV�X�e���I��

CoreBrace�Ђ̃A�C�_�z�B�|�J�e���H��ł́A�����̐ؒf��Ƒ䂪�P��24���ԁA�T�U���̐��ʼnғ����Ă��܂��B���̂��߁A�|�̐ς݉��낵��Ƃɂ���������ƈ��S���̊m�ۂ́A���Y���C�����~���Ɉێ����A�ڋq�̎��v�ɉ����邤���Ō������Ȃ��v�f�ƂȂ��Ă��܂��B

���̉ۑ�܂��A�}�O�X�C�b�`�Ђ̉c�ƁE�Z�p�f�B���N�^�[�����n��K�₵�ACoreBrace�Ђɂ�����|�����v���Z�X���ڍׂɒ������܂����B�����̍�ƍH���ƍ|�T�C�Y�̎��Ԃ��m�F���������ŁA�}�O�X�C�b�`�Ђ̃G���W�j�A�����O�`�[���́u�i�d�����t�e�B���O/�L�k�t���[���i40�g���ݔ\�́j�v���œK�ł���Ɣ��f���܂����B

���V�X�e���́A����20�`33�t�B�[�g�i��U�`10���[�g���j�ɐL�k���A10�`50�t�B�[�g�i��R�`15���[�g���j�̍|�ɑΉ��\�B���̃V�X�e���ɂ́A�}�O�X�C�b�`�Ђ̐ؑ֎��i�v���iSPM�FSwitchable Permanent Magnets�j���g�p����Ă��܂��BSPM�͒�d���ł����͂�ێ�����t�F�C���Z�[�t�\���������A��ʓI�ȓd���Ɣ�r���ď���d�͂����ɏ��Ȃ��_�������ł��B

�}�O�X�C�b�`�`�[���Ƃ̋��c�̌��ʁACoreBrace�Ђ́A����3/16�C���`�i��4.8�~���j����Q�C���`�i��50�~���j�̍|�������ɂ́A�t�F�C���Z�[�t�v�̉i�d�����t�e�B���O�V�X�e�������z�I�ł���Ɣ��f���܂����B

CoreBrace�Ђ̃G�m�b�N�E�G�X�P���\�����i���Y�Ǘ��ӔC�ҁj�͎��̂悤�ɏq�ׂĂ��܂��B

�u�d���̎g�p���������܂������A��d���̗������X�N��A60���̃f���[�e�B�T�C�N���������l����Ǝ��p�I�ł͂���܂���ł����B���̓_�A�}�O�X�C�b�`�Ђ�SPM��100���f���[�e�B�T�C�N���ŘA���ғ����\�ł���A������ߔM�̐S�z���Ȃ��A���Ђ̐��Y�y�[�X�ɏ\���Ή��ł��܂��B�v

�ŏI�I�ȍ̗p�̌��ߎ�ƂȂ����̂́A���S���E�����e�i���X���̍����A�����Ēݏ�\�͂̍����ł����B���Ђ͂��̐V�V�X�e�������p���A�\���g���C�N�V�e�B��`�̑ϐk�⋭�v���W�F�N�g�ɂ��v�����Ă��܂��B����`�̊g������щ��C�H���́A���N�̊�����\�肵�Ă��܂��B

�}�O�X�C�b�`�Ђ́A�i�d�����t�e�B���O/�L�k�t���[���i40�g���ݔ\�́j���̗p���邱�ƂŁACoreBrace�Ђ��ۊǃG���A����ؒf�H���֔������鑽�l�ȍ|�ɑΉ��ł���Ɣ��f���܂����B

�}�O�X�C�b�`�Ђ́A�i�d�����t�e�B���O/�L�k�t���[���i40�g���ݔ\�́j���̗p���邱�ƂŁACoreBrace�Ђ��ۊǃG���A����ؒf�H���֔������鑽�l�ȍ|�ɑΉ��ł���Ɣ��f���܂����B���S���ւ̔z��

�}�O�X�C�b�`�Ђ�SPM�́ACoreBrace�Ђ̂悤�ȍ|�����p�r�ɂ����āA���S�������I�ɉ^�p�ł���悤�v����Ă��܂��B

���Ђł́A�[�����������߂��鑽�����p�r�����̃V���[�Y���������Ă��܂����A���̏ꍇ�͒�d���̗������X�N��A��f���[�e�B�[�T�C�N���ɂ��ғ����̒ቺ���\���������������Ŏg�p����K�v������܂��B

�ȃG�l�E�������Ή�

�}�O�X�C�b�`�Ђ́A�Ǝ��Z�p���x�[�X�ɁAIndustry 4.0�Z�p��g�ݍ��e��}�O�l�b�g�O���b�p�[���J���E���i�����Ă��܂��B

�����̃O���b�p�[�́A�قڃ����e�i���X�s�v�̃}�e���A���n���h�����O�V�X�e���ŁA�ԐڃR�X�g���팸���A��荂���Ȑ��Y�X���[�v�b�g���������܂��B

�}�O�X�C�b�`�Ђ̉i�d�����t�e�B���O�V�X�e���́A�G�l���M�[������ő��90���팸�ł���\��������܂��B���Ђ́A���Z�p�����p�������{�b�g�Z���ŁA�����胈�[���b�p���[�J�[���ő�40���̃G�l���M�[�팸��B���������Ƃ��Љ�Ă��܂��B�܂����Ђ́A��N���狦�����{�b�g����ւ̎Q�����J�n���Ă��܂��B

���l�ȃ��t�e�B���O�V�X�e��

�}�O�X�C�b�`�Ђ�Heavy Lifting Solutions�i�i�d�����t�e�B���O�V�X�e���j����́A�|�A�p�C�v�AI�r�[���Ȃǂ̏d�ʕ���ΏۂɁA���S�ō������Ȕ����V�X�e������Ă��܂��B

���̕���́A���K�͂����K�͂̍H���Đ��\�G�l���M�[�A�R���A���D�A�S�������ɁA���S�Ō����I�Ȕ����\�����[�V��������邽�߂ɐݗ�����܂����B

�i�d�����t�e�B���O�V�X�e���̐��i���C���i�b�v�́A�ݏ㒷150�t�B�[�g�i��46���[�g���j�E�ő�160�g���܂Œݏ�\�ł��B

�R�[�h���X�d�����f���iCE���t�^�[�V���[�Y�j�ł́A�P�̃}�O�l�b�g�ōő�S�g���̒ݏグ���\�ŁA�ڋq�̃j�[�Y�ɉ����ď_��Ɋg���\�ł��B�ςݏd�˂��|���ꖇ���ł����Ƒ�����p�ł��܂��B

�Z�p�`�[���́A�L���v�f��́iFEA�j�\�t�g�����p���A�v�i�K���琻�i���x�EASME���t�e�B���O�K�i�ւ̓K�����m�F���܂��B�ڋq�v���ɉ����ăJ�X�^���v���s���Ă��܂��B

�܂��A���S�����iRIO�j���|�[�g���s�A����ݒu�A����ł̃I�y���[�^�[���C�A����Č����A�C���Ή��܂ŁA��I�ȃT�|�[�g����Ă��܂��B

CoreBrace�Ђł́A�����S���u���[�X�iBRB�j�ɉ��H���邽�߂ɁA�����ďd���|���H����Ŕ�������K�v������܂��B

CoreBrace�Ђł́A�����S���u���[�X�iBRB�j�ɉ��H���邽�߂ɁA�����ďd���|���H����Ŕ�������K�v������܂��B�i�d�����t�e�B���O�V�X�e���^�L�k�t���[���̏ڍׂ͂�����

�U���@�B���[�J�[���i�d�����t�e�B���O�V�X�e�������Ő��Y���ƍ�ƈ��S��������@General Kinematics�Ђ̎���

General Kinematics�Ђ̃J�X�^���U���@�B�ƍH��T�v

�J�X�^���@�B�̐����ɂ����āA����ɉ����������i�}�e���A���n���h�����O�j�V�X�e�����K�v�ɂȂ�ꍇ������܂��B�C���m�C�B�N���X�^�����C�N�ɖ{�Ђ�u��General Kinematics�Ёi�ȉ�GK�Ёj�����������ۑ�ɒ��ʂ��Ă��܂����BGK�Ђ�64�N�O�ɐݗ�����A�����A�I�ʁA�����A��p�A����H���p�̃J�X�^���U���@�B�����Ă��܂��B���ׂăI�[�_�[���C�h�ŁA�����@�B�͓�x�ƍ���܂���B�H��̋K�͂�25�������t�B�[�g�i��23,200�u�j�ŁA�]�ƈ���300���ȏ�A�P�V�t�g�̐��ʼnғ����Ă��܂��B��N�ɂ͂���ɂT�������t�B�[�g�i��4,650�u�j�݂��܂����BGK�Ђ͐��E�e�n�ɔ̔��E���ʋ��_�������Ă��܂����A�����͂��ׂĖ{�Ђōs���Ă��܂��B

���i���o����Ƃ̉ۑ�ƈ��S��

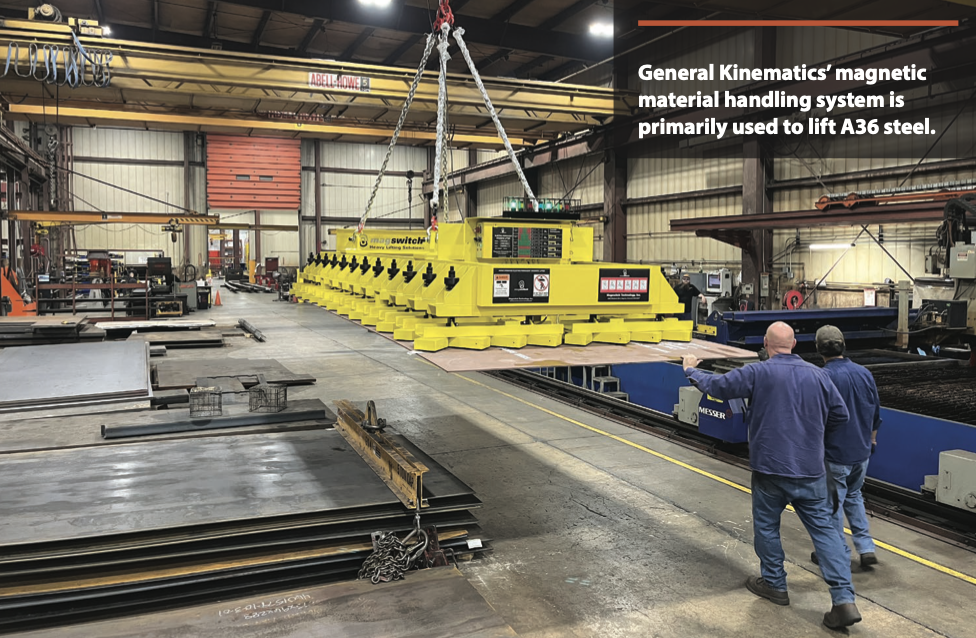

GK�Ђł́A�قȂ�T�C�Y�̕��i��ؒf���邽�тɁA��Ǝ҂��v���Y�}�ؒf��Ƒ䂩�畔�i�����o����Ƃɑ����̎��Ԃ��₵�Ă��܂����B�����̌��ʁA�ؒf��Ƃɂ����鎞�Ԃ͑S�̖̂�30���ɉ߂����A�c��̔����ȏオ���i�̎��o����Ƃɔ�₳��Ă��邱�Ƃ��������܂����B�]���̍�Ƃ͎��Ƃōs���A��Ǝ҂͋@�B�ɓo������A��Ƒ��̍|���i�q�̏������ĕ��i���W�߂�K�v������A��Ɗ��͔��Ɋ댯�ł����B�d���Ď�œ������Ȃ����i�ɂ́A�N���[���Ɏ��t����2�����t�B�[�g�i��0.2�u�j�̎����g���Ē݂�グ�Ă��܂����B���H�Ώۂ̍|�ނ͂قƂ�ǂ�A36�|�ŁA�ꕔ�ɂ�Hardox��AR�Ȃǂ̍��d�x�|���g�p����Ă��܂��B

�}�O�X�C�b�`�Ђ̉i�d�����t�e�B���O�V�X�e���̗p

��ƌ��������コ���A�ؒf�@�̉ғ����Ԃ𑝂₷���߁AGK�Ђ͕����̔����@�탁�[�J�[���������A�R�����h�B�X�[�y���A�ɖ{�Ђ�u���}�O�X�C�b�`�E�e�N�m���W�[�Ёi�ȉ��A�}�O�X�C�b�`�Ёj�̃V�X�e�����̗p���܂����B�̗p�̌��ߎ�́A�W����ŃV�X�e�������ۂɊm�F�������ƂƁA�x���_�[����̐��E�ł��B���Y������ɉ����A��Ǝ҂���Ƒ�ɓo�炸�ɍςވ��S�ȍ�Ɗ��������ł��邱�Ƃ���ȗ��R�ƂȂ�܂����B

GK�Ђ̉i�d�����t�e�B���O�V�X�e���́A���A36�|�݂̒�グ�Ɏg�p����Ă��܂��B

GK�Ђ̉i�d�����t�e�B���O�V�X�e���́A���A36�|�݂̒�グ�Ɏg�p����Ă��܂��B�i�d�����t�e�B���O�V�X�e���̐v�Ɠ���

�i�d�����t�e�B���O�V�X�e���̓����́AGK�Ђ����Y���镔�i�̃f�[�^����v���J�n���܂����B���̌�A���Ђ̃`�[���Ԃŏڍׂ��l�߁A��16�T�ԂŐv�E������������܂����B�V�X�e���̃T�C�Y�͂W�t�B�[�g×20�t�B�[�g�i��2.5���[�g��×�U���[�g���j�A�ő�ݏ�\�͂�26,000�|���h�i��11,800�L���j�ŁA���a�R�C���`�i�� 7.6�Z���`�j�ȏ�̕��i��99����݂�グ�邱�Ƃ��ł��܂��B�����Ƀt�@�C�o�[���[�U�[�ؒf�@���������A���[�U�[�Ɖi�d�����t�e�B���O�V�X�e�������킹�āA��̑�^�����v��Ƃ��܂����B

���̉i�d�����t�e�B���O�V�X�e���̃T�C�Y�͂W�t�B�[�g×20�t�B�[�g�i��2.5���[�g��×�U���[�g���j�A�ő�ݏ�\�͂�26,000�|���h�i��11,800�L���j�ł��B

���̉i�d�����t�e�B���O�V�X�e���̃T�C�Y�͂W�t�B�[�g×20�t�B�[�g�i��2.5���[�g��×�U���[�g���j�A�ő�ݏ�\�͂�26,000�|���h�i��11,800�L���j�ł��B������̍�ƌ����ƈ��S������

�ؒf��̕��i�l�X�g�́A�N���[���Őؒf��Ƒ䂩��i�d�����t�e�B���O�V�X�e���ł܂Ƃ߂ĉ�����A�d������ŕ��i���E���ނ��܂��B���̌�A���i�ԍ������t�^���ăp���b�g�ɐς݁A�g���H���ɋ����܂��B�]���͂��ׂĂ̕��i�����o���Ă���łȂ��Ǝ��̐ؒf��Ƃ��J�n�ł��܂���ł������A�i�d�����t�e�B���O�V�X�e���ɂ���Ƒ��̕��i��v���ɕЕt�����邽�߁A���̍|�̐ؒf��Ƃɂ����Ɉڂ邱�Ƃ��\�ɂȂ�܂����B

����܂ł͎��ƂŒʏ�̃l�X�g�����o���̂�15������Q���Ԃ������Ă��܂������A�i�d�����t�e�B���O�V�X�e���̓����ɂ��A�킸��60�`90�b�Ŋ�������悤�ɂȂ�܂����B���̃V�X�e�����Ȃ���A���[�U�[�̉ғ����͖�30���ቺ���Ă����Ɛ��肳��܂��B

GK�Ђ̃I�y���[�^�[���i�d�����t�e�B���O�}�O�l�b�g�ŕ��i���ʒu���߂��Ă��܂��B

GK�Ђ̃I�y���[�^�[���i�d�����t�e�B���O�}�O�l�b�g�ŕ��i���ʒu���߂��Ă��܂��B�t�F�C���Z�[�t�v�ƕێ琫

���̃V�X�e����24�̎��C���j�b�g�ō\������A�P���j�b�g�ɂ��T�̉i�v���𓋍ڂ��Ă��܂��B��d���ł����i��ێ��ł���t�F�C���Z�[�t�v�ɂȂ��Ă���A���S�����m�ۂ���Ă��܂��B�܂��A�e���C���j�b�g�͓Ɨ�������H�ō\������Ă��邽�߁A����̏Ⴊ�������Ă��V�X�e���S�̂ɂ͉e�������A�g�p�ł��Ȃ��Ȃ�̂͂S�`�T�̎��݂̂ł��B

GK�Ђɉi�d�����t�e�B���O�V�X�e�����[�������O�A�}�O�X�C�b�`�Ђ͕]���p�Ƃ��ăf�����j�b�g�ƁA�ő�ݏ�\��11,000�|���h�i��5,000�L���j�̏��^���j�b�g����܂����BGK�Ђ͏��^���j�b�g���w�����Ă��܂��B�[���̐����C�O�A���̒x�������������̂́A�V�X�e��������킸���S���Ԃʼnғ����J�n���܂����B

�}�O�X�C�b�`�Ђ̋Z�p�҂͂R�`�S���ԑ؍݂��A��Ǝ҂̌P�����s���܂����B��10�����P�����A���v���Ԃ�1���Ԗ����ŁA�T�`�U��������I�Ɏg�p���Ă��܂��B�����e�i���X�͎���ꕔ�ɕt��������肩�������Ƃ����x�ōς݂܂��B�d�����Ǝc�����͎͂c�炸�A��肩���̕t�����قƂ�ǂ���܂���B

�ߋ��ɃV�X�e��������Đݒu���P�[�u��������ł��܂����ۂɂ͏C�����K�v�ɂȂ�܂������A�}�O�X�C�b�`�Ђ��v���ɑΉ����A�P���ŕ������܂����BGK�Ђ́A���Ђ̃T�[�r�X�̐v�����ƐM�����������]�����Ă��܂��B

�}�O�X�C�b�`�Ђ̉i�d�����t�e�B���O�V�X�e����120�̉i�v���𓋍ڂ��Ă���A�d�͂ŏ������܂��B���̂��߁A��d���������Ă����͕��i��ێ��������܂��B

�}�O�X�C�b�`�Ђ̉i�d�����t�e�B���O�V�X�e����120�̉i�v���𓋍ڂ��Ă���A�d�͂ŏ������܂��B���̂��߁A��d���������Ă����͕��i��ێ��������܂��B�i�d�����t�e�B���O�V�X�e���^�ؒf���[�N�n���h�����O�V�X�e���̏ڍׂ͂�����