- �n�ڋ@�E�ؒf�@�E�Y�Ƌ@�B�̔��̈��m�Y�Ɓ@TOP

- ��Јē�

- ���m�Y�Ƃ̌����J��

���m�Y�Ƃ̌����J��

���C�쓮��]�A�[�N���ۂ𗘗p�������\���z�ǎ����~���n�ڋZ�p�̏Љ�ƓK�p����

�P�D�͂��߂�

���̂Â���̐����v���Z�X�ɖ����ɑ��݂���v���Z�X�p�C�v�͎g�p����p�r�ɂ���ēK�p����p�C�v�ގ��A�`��E���@���͑��푽�l�ł���B���������̐ڍ��Z�p�ƂȂ�ƈ�ʓI��TIG�n�ځA�v���Y�}�n�ځAMAG�n�ځA�T�u�}�[�W�n�ڋy�шꕔ�Ń��[�U�n�ړ������p�I�Ɏg�p����Ă���B�������Ȃ�����{�̂��̑���̊�ՋZ�p�ł���n�ڂ͍�Ǝ҂̏n���x�ɍ��E�����ɂ߂ĐM�����̖R�����Z�p�ł���C���ɗn�ڂ̒��ł��Œ�z�ǂ̗��g�n�ڂ͋Z�p�I�ɂ�����A�ᐶ�Y���ɉ����ďn���I�y���[�^�̗{���A���z�Ȑݔ���̗��R�Ő��Y�����̍��x���Ɏ��~�߂��������Ă���̂�����ł���Ɖ]���Ă��ߌ��ł͂Ȃ��B�n�ڎ��Ԃ��T�`350�b�ŏI�����鎥�C�쓮��]�A�[�N�𗘗p�����n�ځiMIAB�n��: Magnetically Impelled Arc Butt Welding�j�͂����z�Ǘn�ڍ�Ƃ̍��\������Nj�����1980�N��O���ɓ��{�����ňꎞ���ڂ��ꂽ���A�n�ڑ��u����^�����邱�ƂƗn�ڕi���̍Č�������ł��邱�Ƃɉ����A���ڎ��ɐH���Ⴂ����������X���ɂ��������Ƃ���H��y�ь���ł̓K�p�͒��f����Ă���B

���Ђ͋ߔN�������C�쓮��]�A�[�N�����𗘗p�����n�ڕ��@�̈��|�I�ȗn�ڐ��Y���ɒ��ڂ��A�o�ώY�ƏȂ��哱����u����25�N�x�헪�I��ՋZ�p���x���x�����Ɓv�����p���A����w��w�@�H�w�����Ȃ̌��ӓI�w�������Ȃ���Q�N�Ԃɂ킽��A�[�N�̉�]�����ƌ��ۂ̔c���A�A�[�N��]�p�i�v���̔z��y�ю��͋��x���A�[�N�̉�]���x�ɗ^����e���A�`������闠�g�`��̐�����@���ɂ��ĉ�͂��A���̌��ʂf���������n�ڑ��u���J�������B�{�e�ł͊J���������C�쓮��]�A�[�N�n�ڕ��@�𗘗p���������n�ڑ��u�̓����Ƃ��̓K�p������Љ��B

�Q�D�n�ڌ���

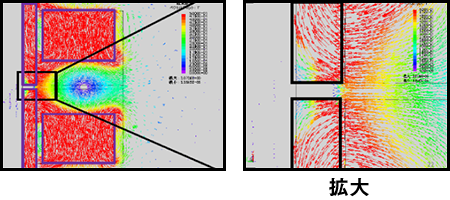

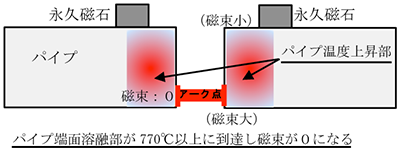

��P�}�͎��C�쓮�A�[�N�̉�]�������C���X�g���������̂ł���B�p�C�v���[���ɉi�v����z�u���p�C�v�[�ʂɎ��E��^���邱�ƂŃA�[�N����������ƃA�[�N�͍����ʼn�]����B���̌��ʃp�C�v�̗��[�ʂ͉��M����n�Z��Ԃɓ��B����B���̃^�C�~���O�ŕЕ��̃p�C�v�������ň��ڂ���Ɠd���͂ŗn�Z�����̓p�C�v�O�������ɗ͂��Đ���オ��Ɠ����ɋ������q�Ԃ̊g�U���i�݊��S�Ȑڍ���������n�Z���ڕ��@�ł���B

![���C�쓮��]�A�[�N�̌���](../../img/rd/pic_MIAB2016_01.png)

��P�}�@���C�쓮��]�A�[�N�̌���

�R�D�n�ږ@�̓���

���C�쓮��]�A�[�N�n�ڂ͑�1�\�Ɏ����悤�ɏ]���̗n�ڕ��@�ŕK�v�Ƃ��ꂽ�n���Z�p�A�J����H�A���t���n�ړ��̍H���Ɨn�ڍޗ��A�V�[���h�K�X���̕����ނ���ؕK�v�Ƃ�����Q�\�Ɏ������|�I�Ȑ��Y�������҂����n�ږ@�ł���B�����������STPG410�A�O�a60.5mm���A��4.9mm�̒Y�f�|�ǂ��킸��16�b�ŗn�ڂ���������\�͂�����B�n�ڂ���z�ǂ̊O�a�Ɣ��ɂ���邪�]���̗n�ڕ��@��10�`50�{�̐��Y�������҂����B�n�ڑ��u�̍\���͈�ʂ̎����n�ڑ��u�ɂ�����r�I�P���ł��邽�ߐݔ��R�X�g�ጸ�ƃ����e�i���X���ɂ��Ă������I�Ő����ݔ��ɓ������Ղ��B

| �n�ڕ��@ | ���C�쓮��]�A�[�N�n�� �yMIAB�n�ځz |

�]���n�ڕ��@ �yTIG�n�ځz |

|---|---|---|

| �n���Z�p | �s�@�v | �K�@�v |

| �J����H | �s�@�v | �K�@�v |

| �n�ڍޗ� | �s�@�v | �K�@�v |

| �V�[���h�K�X | �s�@�v | �K�@�v |

| ���t���n�� | �s�@�v | �K�@�v |

| ���g�n�� | ��r�I�ȒP | �ɂ߂ĕ��G |

| �ݔ��R�X�g | ��r�I���� | ��r�I���� |

| �n�ڕ��@ | ���C�쓮��]�A�[�N�n�� �yMIAB�n�ځz |

�]���n�ڕ��@ �yTIG�n�ځz |

|---|---|---|

| �J��`�� |  |

|

| �{�n�ڎ��� | 0.3���^joint | 2.0���^joint |

| ���Y�� | 128�����^���� | �P�����^���� |

| �n�ڃR�X�g | 49�~�^joint | 563�~�^joint |

| �ݔ��d�͗� | 80KVA | 20KVA |

| �n�ڐ��Y�� | 100 | 1 |

�S�D�n�ڑ��u�\��

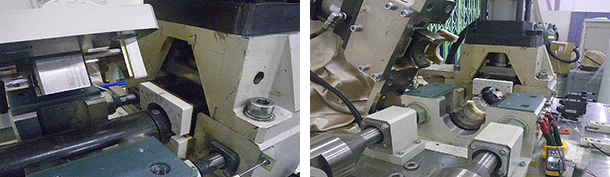

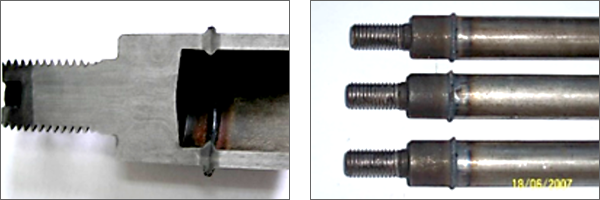

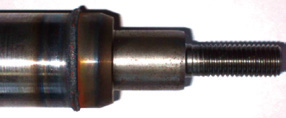

�J�����������n�ڑ��u�i�ʐ^�P�j�͇@�����n�ړd���A�A�[�N��]�p�i�v���������p�C�v�N�����v�@�\�i�ʐ^�Q�j�B���ڗp�T�[�{�V�����_�[�쓮���i�ʐ^�R�j�CPLC�y�чD����L���r�l�b�g�ō\�������B

![���C�쓮��]�A�[�N�����n�ڑ��u�̍\��](../../img/rd/pic_MIAB2016_03.png)

�ʐ^�P�@���C�쓮��]�A�[�N�����n�ڑ��u�̍\��

�ʐ^�Q�@�p�C�v�N�����v�@�\���@�@�@�@�@�@�@�@�@�@�@�@�@�@�ʐ^�R�@�V�����_�[�쓮��

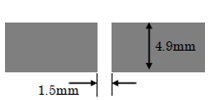

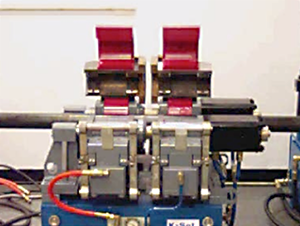

�n�ڃw�b�h�͓K�p�����z�ǂ̃A�v���P�[�V�����ɍ��킹�Đv�����B�ʐ^�S��STPG410�A�O�a60.5mm���A��4.9mm�̒Y�f�|�ǂ�����T�C�g�ŗn�ڂ��邽�߂ɐv���ꂽ�|�[�^�u���^�C�v�n�ڃw�b�h�̈��ł���B

�ʐ^�S�@�|�[�^�u���n�ڃw�b�h�̂P��

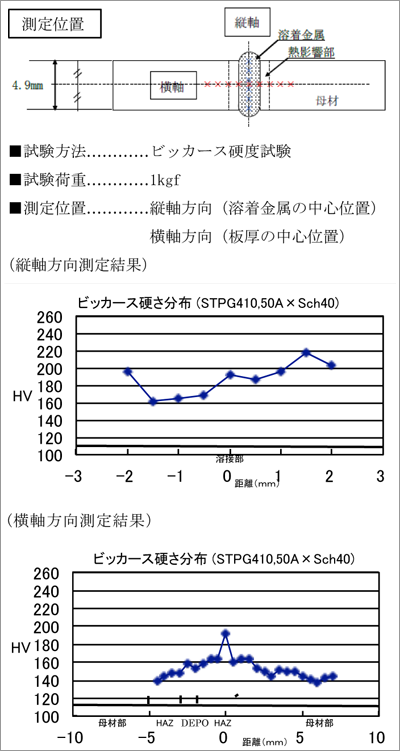

�T�D�A�[�N��]�p�i�v���̍œK��

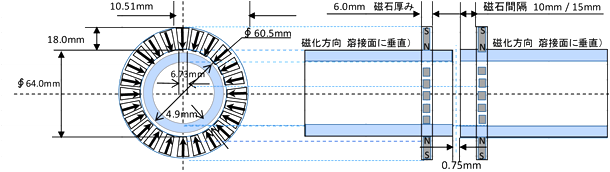

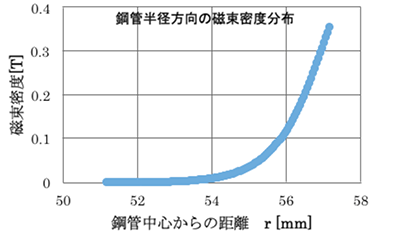

�A�[�N��]�p�Ƃ��Ďg�p����i�v���̐v�͂��̗n�ږ@�̍ŏd�v�ۑ�ł���B����ȗn�ڂ����������邽�߂ɂ͈��̑��x�ň��肵����]���\��ێ����鎥�̑I��Ǝ��͋��x�̐v���K�v�ł���B���̉ۑ�ɑ��i���j���a���쏊�y�ь��I���������@�֑啪���Y�ƉȊw�Z�p�Z���^�[�̋��͂����A������p�x���玥��������͂�������J��Ԃ��Ȃ���A�[�N��]�p�i�v�����œK�������B��Q�}��STPG410�A�O�a60.5mm���A��4.9mm�̒Y�f�|�ǂ�ΏۂƂ����i�v���̍\���̈����C���X�g���������̂Ő��̎��`�b�v���P�̃P�[�X�ɂ���߂��Ă���B��R�}�͎�����L�|�ǂɔz�u�����Ƃ��̍|�ǔ��a�����̒f�ʍʼn�������ŏ㕔�Ɏ��鎥�����x�̐��ڂ������A�ŏ㕔�Ɍ������Ď������x���}�㏸���Ă��邱�Ƃ������B���̎��̎������x�̃x�N�g������S�}�Ɏ����B

��Q�}�@�i�v���̍\���̂P��

��R�}�@�������x�̐���

��S�}�@�������x�̃x�N�g���}�@�@�������x���x0T�i�F�j�`0.5T�i�ԐF�j

�U�D�V�[�P���X����

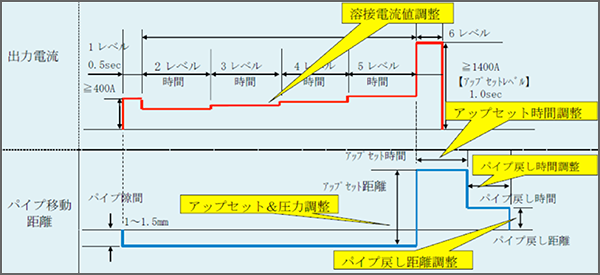

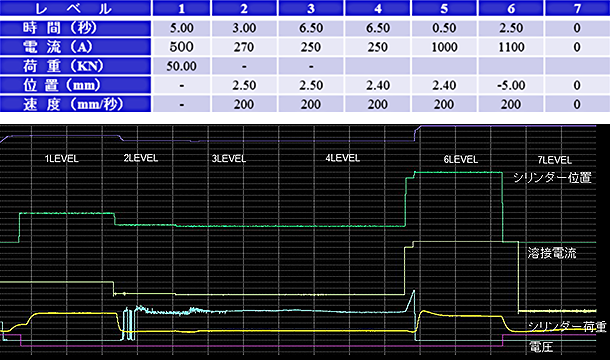

��T�}�͗n�ڃV�[�P���X�̈������������̂ł���B��P���x���̓d���̓A�[�N�X�^�[�g���������邽�߃p�C�v�[�ʓ��m��ڐG�����܂܂Ŕ�r�I�����d�����T�`�U�b�ԃp�C�v�ɒʓd���p�C�v�[�ʂ̉��x���㏸������B��Q���x���͔��������A�[�N�̈��萫���ێ����邽�߂Q�`�R�b�Ԕ�r�I�����d���𓊉�����B��R�`��T���x���͗n�ڂ���p�C�v�̐��@�y�уp�C�v�f�ʐςɓK������d���Ɨn�ڎ��Ԃ𓊉����p�C�v�[�ʂ��ψ�ɗn�Z������B��U���x����1000�`1500�`�̓d����0.5�b����P�b�ԓ����������Ԍ��q������������Ɠ�����1.5����2.0Mpa�̈��͂Ńp�C�v���m���Փ˂����Ă��̏Ռ��ŗn�Z�����̎_�������O���ɉ����o������ȗn�Z���ڐڍ�������������B

��T�}�@�V�[�P���X����

�V�D�A�[�N��]�����̉��

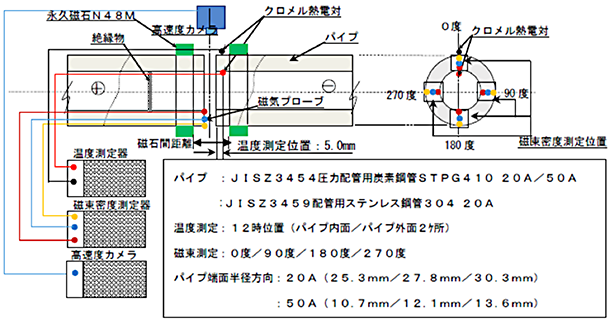

��U�}�Ɏ����v���@��Ƌ����̂��g�p���A�[�N�̉�]��������͂����B�����̂�STPG410�A50A�i�O�a60.5mm�A��4.9mm�j�̒Y�f�|�ǂ��g�p�����B�p�C�v�̐^��i12���ʒu�j�̒[�ʋߖT���O�ʂɃN�������M�d��ڒn���n�ڒ��̃p�C�v�[�ʋߖT�̉��x���f�[�^���K�[�ŋL�^���Ȃ����]���̃A�[�N�̋����������x�J�����ŋL�^���A�L�^���������x�J�����̃R�}������A�[�N�̉�]���x���Z�o�����B���̉�͂œK�p�����n�ڏ�������V�}�Ɏ����B

��U�}�@�A�[�N�̋�����͗v��

��V�}�@�n�ڏ����iSTPG410 60.5mmOD 4.9mmT�j

7-1�@�A�[�N�̉�]����

�ʐ^�T�̓A�[�N���������ĂT�b�o�߂�����i�R���x���j��10�b�o�߂�����i�S���x���j�̃p�C�v���Ԃ���]���̃A�[�N�̉�]�����������x�J�����i8,000�R�}�^�b�j�ŋL�^�������̂�10�b��ɂ̓p�C�v���[�ʂ̓A�[�N�M�ŗn�Z����Ă���B

![�A�[�N�̉�]����](../../img/rd/pic_MIAB2016_12.png)

A�j�A�[�N�X�^�[�g�T�b�� �@�@�@�@�@�@�@�@�@�@�@�@B�j�A�[�N�X�^�[�g10�b��

�ʐ^�T�@�A�[�N�̉�]����

7-2�@�A�[�N�̉�]���x�ƃp�C�v���O�ʂ̉��x�ω�

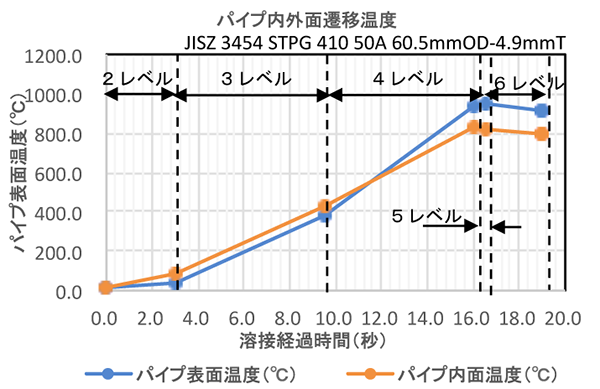

��W�}�͋L�^������L�A�[�N��]�����̎B�e�R�}������Z�o�����n�ڌo�ߎ��Ԃ��Ƃ̃A�[�N��]���x�̕ω����O���t���������̂ł���A��X�}�͂��̎��̃p�C�v�[�ʋߖT���O�ʂ̉��x�ω����O���t���������̂ł���B���̂��Ƃ���n�ڒ��A�A�[�N�͓d���̑����i��Q���x��270A�A��R�A��S���x��250A�j�ɂ͑傫���W�����A�n�ڌo�ߎ��Ԃɔ����p�C�v�[�ʋߖT�̉��x�㏸�ɔ�����]���x���㏸����X���ɂ���B

![�A�[�N�̉�]���x](../../img/rd/pic_MIAB2016_13.png)

��W�}�@�A�[�N�̉�]���x

��X�}�@�p�C�v���O�ʂ̉��x�ω�

7-3�@�A�[�N�����ʒu�ƈڍs�`��

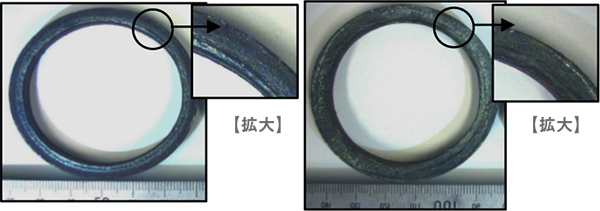

�A�[�N�̔����ʒu�ƈڍs�`�Ԃ��ώ@���邽�߃A�[�N���������Ă���T�b�y��10�b�o�߂�������ɈӐ}�I�ɃA�[�N���Ւf���n�Z��ڎ��ώ@�����p�C�v�f�ʂ̏��ʐ^�U�Ɏ����B

A�j�T�b�o�ߌ�@�@�@�@�@�@�@�@�@�@�@�@�@�@B�j10�b�o�ߌ�

�ʐ^�U�@�A�[�N������̃p�C�v�f��

�����̂ł���Y�f�|�ǂ̗n�ڂł̓A�[�N�͎������x�̏������p�C�v�[�ʂ̍ʼn����Ŕ������A�p�C�v�[�ʋߖT�̉��x�㏸�ɔ����ĉ�]���x���㏸�����Ȃ����M�����̔@���p�C�v�[�ʂ̊O�ʑ��Ɍ������ċK���������㏸���Ă��邱�Ƃ����������B

�W�D��]�����̌���

�V�͂̉�͌��ʂ���A�[�N�̉�]�����𐄑������B

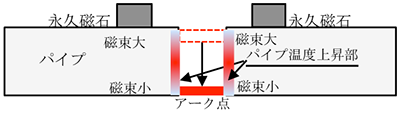

�P�j���������P�i�A�[�N�X�^�[�g�j

��10�}�Ɏ����悤�ɃA�[�N�͎������x�̑傫���p�C�v�f�ʂ̊O�ʑ��ɕ��d���悤�Ƃ��邪���͍��ɂ���Ď������x�̑傫���O�ʑ����珬�������ʑ��ɉ��������A�p�C�v�f�ʂ̓��ʑ��̃p�C�v���Ԃɕ��d�����B

��10�}�@�A�[�N�̏�������

�Q�j���������Q�i�p�C�v�̉��x�㏸�j

��11�}�Ɏ����悤�ɗn�ڌo�ߎ��ԂƂƂ��Ƀp�C�v�[�ʋߖT�̉��x�㏸�ɂ��p�C�v�[�ʂ̎��������ቺ���n�Z��Ŏ������ቺ����B

��11�}�@�p�C�v�̉��x�㏸�ɂ�鎥�����ቺ

�R�j���ԋ����P�i�����̏����j

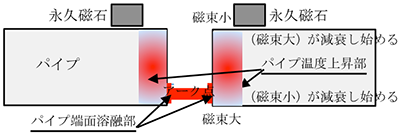

��12�}�Ɏ����悤�ɗn�Z��̉��x��770���ɓ��B����Ɨn�Z���ߖT�̎������������A�A�[�N�_�����̎������x���㏸���p�C�v�O�ʑ��������傫���Ȃ�B

��12�}�@�����̏���

�S�j���ԋ����Q�i�A�[�N�_�̈ړ��J�n�j

��13�}�Ɏ����悤�Ƀp�C�v�[�ʂ̉��x�㏸�ɂ�莥�C�ϑԂ��������A�[�N�_�͎������x�̑傫���p�C�v�[�ʂ̓��ʑ����玥�����x�̏������O�ʑ��Ɍ������ċK���������ړ�����B

��13�}�@�A�[�N�_�̈ړ��J�n

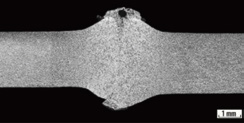

�X�D�n�ڕi��

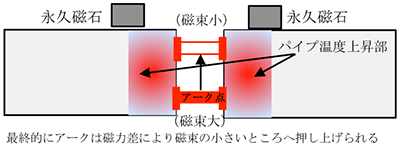

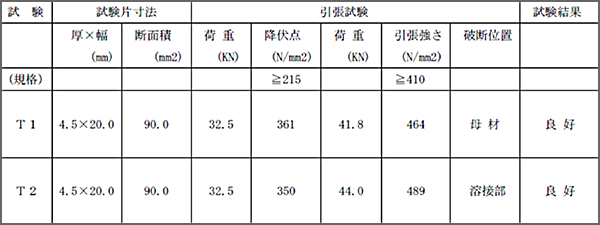

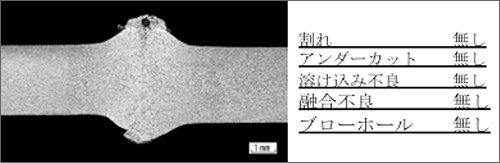

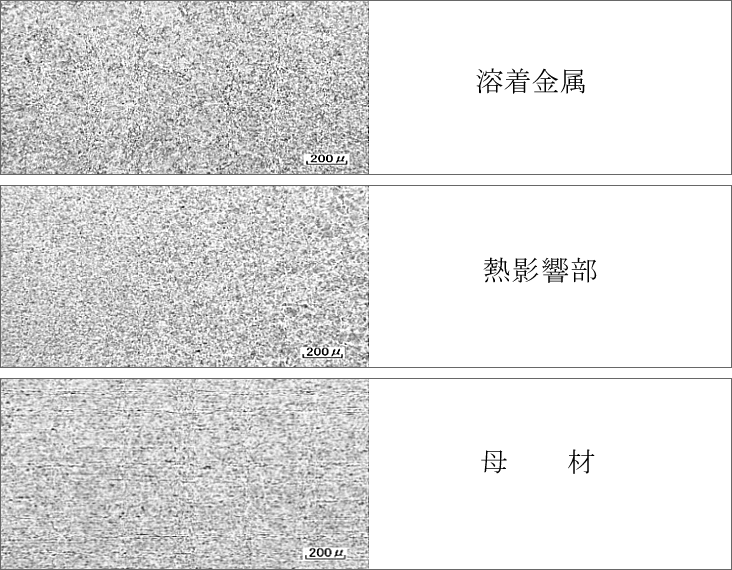

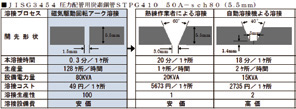

�J�����������z�lj~���n�ڑ��u�ō쐬�����n�ڌp��ɂ��ē��{�H�ƋK�i�uJIS Z 3143�ˍ������ڗn�ڌp��̎������@�v�ɏ��������n�ڕ��̕i���m�F���������{�����B���̎������ʂ̈�����R�\�A��S�\�A��14�}�`��16�}�Ɏ����B

�]��������

STPG410�D�O�a60.5mm���A��4.9mm

�E��������

�i�����Ќ`��JISZ3121-3�������Ёj

��R�\�@������������

�E�Ȃ�����

�i�����Ќ`��JISZ3122-3�������Ёj

��S�\�@�Ȃ���������

�E�}�N������

��14�}�@�}�N����������

�E�~�N������

��15�}�@�~�N����������

�E�d������

��16�}�@�d����������

�O�L�e�����ɂ����ėn�ڌp�蕔�̕i���Ɉُ�Ȍ��ׂ͂Ȃ��ɂ߂ėǍD�ȗn�ڌp�肪����ꂽ�B

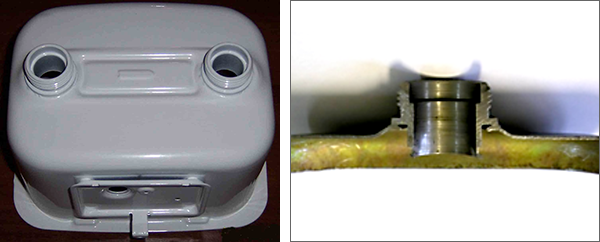

10�D�K�p����

�ߔN�C�O�ł̓p�C�v���C���~�ݓ��ɂ�����錻�n�n�ڍH���y�у{�C���[�֘A���쓙�Ŏ��C�쓮��]�A�[�N�n�ڂ��K�p���n�߂Ă���B���{�����ɂ����Ă������Ԋ֘A���i�A�X�v�����N���[���̉��O�n�ڍ�Ɠ��Ɍ�������n�߂Ă��Ă���B�ȉ��ɊC�O�ɂ����鎥�C�쓮��]�A�[�N�n�ڂ̓K�p������ʐ^�V�`�ʐ^�W�ɏЉ��B

10-1�@���a�p�C�v���C���̉��O�n��

�n�ړd���A�n�ڃw�b�h���V�X�e���P�����ړ����r�[�N���ɓ��ڂ����O�ŕ��G�Ȍ`��őg�܂ꂽ�O�a57mm�A���Rmm�̒Y�f�|�p�C�v���S�l�̃N���[��400�W���C���g�i������1,400km�j�n�ڂ��V���ԂŏI�������B

�ʐ^�V�@�ړ����n�ڑ��u���g�p�������O�n��

10-2 �K�X�����^���N�\�P�b�g�n��

�K�X�����^���N�̃C�����b�g���s�|�o�b�g�n�ڂ̓��V�A�A�E�N���C�i�A�A�t���J���̎s��ő����g�p����Ă���n�ڂ��R�b�ŏI������B

�ʐ^�W�@�K�X�����^���N�s�o�b�g�n��

10-3 �s�X�g�����b�g�̗n��

�O�a22mm�A��2.2mm�̃s�X�g�����b�h�̗n�ڂ��S�b�Ŋ�������B

�ʐ^�X�@�s�X�g�����b�h�n��

11�D������

�Œ�Ǘn�ڕ��@��TIG�AMAG�A�t���b�V���o�b�g�A���C�ڗn�ړ��̕��@�����邪�A���C�쓮��]�A�[�N�̓����͂��̐��Y�������Δ����Ă��邱�Ƃɂ���v�������i���ɂ���邪��͂��ʐ��Y�����߂�p�r�Ɍ����Ă���ƍl���Ă��莩���Ԃ̋쓮�V���t�g�A���@�B�̖����z�ǁA�E�����z�ǁA�������b�L�|�ǂ��g�p����Z��Ǔ��̋ƊE�����Ă���B�����z�ǂ͌��݊J����H���s��TIG�n�ڂłP�`�S�p�X�ŗn�ڂ��Ă��邪���Y�����Ⴍ�A���g�̍����ɂ���0.8mm�ȉ���v������B����̌����ł��̗v�����������邩���L�[�|�C���g�ɂȂ�B���̂��߂ɂ͈�������������i�߂Ă����K�v������ƍl���Ă���B

�{�e�͂����������I�ȋL�q�ɂȂ��Ă��܂������ƊE�W�e�Ђ̎Q�l�ƂȂ�K���ł���B

�Ӂ@��

�{�����J���͕���25�N�x�u�헪�I��ՋZ�p���x���x�����Ɓv�̈�Ƃ��Ď��{�������̂ł��苦�^���͊e�Ђɂ��̎��ʂ���Č������\���グ��B

���C�쓮��]�A�[�N���ۂ𗘗p�������\�������~���n�ڑ��u�̊J��

�����J�������F����25�N�x�`����26�N�@�����F�n��

���쉺�̕�����j�[�Y

�@�쉺���쉡�f�I�ȋ��ʂ̎���

�@�v�V�I�����v���Z�X�̊J���A���Y�����̍��x�����̃v���Z�X�C�m�x�[�V����

�����x���ڕW

�@�V�����n�ځE�ڍ��v���Z�X�̎����Ɖ��p

�����J���̔w�i�y�ьo��

2011�N�ɔ������������{��k�Ђɂ��䂪���͑啝�ȓd�͕s���Ɠd�̓R�X�g�̏㏸�ɔ�����A���̑���̋��͑z���ȏ�ɐi��ł���B���{�̂��̑���Y�Ƃ̂���܂ł��A���ꂩ����i�ق̉ۑ�͍��i���ň����Ȑ��i������܂ňȏ�ɒZ�[���ň��肵�ċ������邱�Ƃ��ł��鐶�Y�������\�z���邱�Ƃō��ۋ����͂��������邱�Ƃɂ���B�������Ȃ�����{�̂��̑���̊�ՋZ�p�ł���n�ڂ͍�Ǝ҂̏n���x�ɍ��E�����ɂ߂ĐM�����̖R�����Z�p�ł���A���ɗn�ڂ̒��ł��Œ�z�ǂ̗��g�n�ڂ͋Z�p�I�ɂ�����A�ᐶ�Y���ɉ����ďn���I�y���[�^�̗{���A���z�Ȑݔ���̗��R�Ő��Y�����̍��x���Ɏ��~�߂��������Ă��錻��ł���B�����̔w�i����A���i�������C���ɓ������\�Ƃ��n�ڍH����Z���ԂőR�����i���ŘA���n�ڂ��\�Ƃ���n�ڑ��u�̊J���v���������B

�{�����J���͑O�q�������{�̂��̑���Y�Ƃ̃j�[�Y�Ɋ�Â��A�n�ڐ��Y�����]����10�`50�{�ɔ���I�Ɍ��コ���邱�Ƃɂ�舳�|�I�Ȑ����R�X�g�_�E���Ɛ��Y�H���̍��x���Ɋ�^���邱�Ƃ��\�Ƃ���A�v�V�I�n�ڋZ�p�ł��鎥�C�쓮��]�A�[�N���ۂ𗘗p�������\�������~���n�ڑ��u���J�����邱�Ƃ�ړI�Ƃ����B

���̗l�ȐV�n�ڋZ�p���̗p���������n�ڑ��u���J�������Ə]���̗��g�n�ڋZ�p�̎�_�ł���ᐶ�Y��������I�ɉ��P����A�܂��n���n�ڋZ�p�҂�K�v�Ƃ����N�ł����肵�����g�n�ڂ��n�ڍޗ��A�n�ڃK�X��K�v�Ƃ��Ȃ��Ă��ȒP�ɒZ���ԂŊ��������邱�Ƃ��\�ƂȂ�A���|�I�Ȑ��Y�����̍��x�������҂ł���B

�������Ȃ���A���Ɖ��Ɍ����Ď��C�𗘗p�����A�[�N�̉�]���ۂ𗝘_�I�ɉ�͂��A�`������闠�g�`��̐�����@�y�їn�ڕi�����ɂ��Ė��m�����邱�Ƃ��K�v�ƂȂ�B�����Ŗ{�����J���ł͓��{���i�v���𗘗p�����A�[�N����]���錻�ۂ̔c���ƓK�p���鎥�̓����Ɣz��y�ю��͋��x���A�[�N�ɉ�]���x�ɗ^����e�����ɂ��Č������J�n���A���̌��ʂ����f���ꂽ�����~���n�ڑ��u���J��������ɍŏI�I�ɗn�ڌp��i���̌��S�����m�F���邱�ƂŊv�V�I�ȗn�ڐ��Y�v���Z�X���m������ׂ������J���Ɏ��g�B

�\�P�@���|�I���Y���̑���

�����J���̊T�v�y�ѐ���

�������N�x�͖{�n�ڃv���Z�X�ɕK�v�Ƃ���A�[�N��]���x�����i�v���̓����������͌��ʂ���V�~�����[�V���������A���̌��ʂɊ�Â��Đ��삵���i�v����g�ݍ����\�������~���n�ڑ��u�������������B

�ʐ^1�@ ���\�������~���n�ڑ��u�̊O��

�����Q�N�ڂɓ���A���N�x�Ɋ��������������~���n�ڑ��u�𗘗p���Ď��C�쓮�A�[�N���ۂɂ��ĉ�͂������ʁA�A�[�N�̉�]���������_�I�ɖ��m������A�n�ڏ������œK�����邱�Ƃ��ł����B

�ʐ^2�@���C�쓮�A�[�N���ۂ̈��

�ʐ^3�@�n�ڃT���v���̈��

�ŏI�I�ɗn�ڂ��ꂽ�T���v����JIS�K�i�u���ڗn�ڌp��n�ڕi���]�������v�ɏ������ĕ]�����������{�������ʁA�p�萫�\�̌��S�����ؖ����ꂽ�B

�ʐ^4 �@�}�N�������̈��

�n�ڕ��@�@�@�@ �@�M�e�����@�@�@�@�@�@ ���

�ʐ^5�@�~�N�������̈��

�ʐ^6 �@���������̈��

�ʐ^7 �@�Ȃ������̈��i�\�Ȃ������Ȃ��j

�J�����ꂽ���i�E�Z�p�̃X�y�b�N

�{�����J���ŗn�ڏ������œK�����ꂽ�|�ǂ͒Y�f�|��20A�i�O�a27.2mm�A��2.9mm�j�`50A�i�O�a60.5mm�A��4.9mm�j�܂ł̍|�ǂ̗n�ڂł��邪�A�K�p����i�v���̎��C��H���A��荂���������x�Őv�E���삷�邱�Ƃ�100A�i�O�a114.3mm�A��6.0mm�j�܂ł̗n�ڏ����̍œK���͉\�ł���B

�X�e�����X�|�ǂ̗n�ڂɂ��Ă͖��������͂���Ă��Ȃ����A���ޗ��ɓ��������i�v�����v�ł���Ή\�������邱�Ƃ܂ł͓˂��~�߂��B���������⊮�����Ƃ��Čp�����Č����𐄐i���Ă����\��ɂ��Ă���B

�܂��A�J�����ꂽ���C�쓮��]�A�[�N���ۂ𗘗p�������\�������~���n�ڑ��u�́A�ڋq�̗v���d�l�ɍ��킹�ėn�ڃw�b�h�̐��@�A�`������R�ɐv�E���삷�邱�Ƃ��ł���t���L�V�r���e�B�������Ă���B

�ʐ^8�@�K�p����P�i�V���b�N�A�u�\�[�o�[�j

�ʐ^9 �@�K�p����Q�i�X�v�����O�j

�J�����ꂽ�Z�p�͎����ԁA���@�B�A�s�s�K�X�A���D�A�Η͔��d�ݔ����K�p�p�r�͍L�����A���ݒ������Ă���p�r�͎����Ԃ̋쓮�V���t�g�A���@�B�ɖ����z�NjA�����z�ǁA�Z��z�ǂŎg�p����Ă��鈟�����b�L�z�ǂ̗p�r�Ɍ����Ă���ƍl����B���@�B�̖����z�ǂ̗n�ڂł͗��g�̍�����0.8mm�ȉ��ɋK�肳��Ă���A���̗v��������������邩���L�[�|�C���g�ɂȂ�B���ׂ̈ɂ͈��������đ��u�̉��P��i�߂Ă����K�v������B

| ���p | �o�ώY�Əȁ@������ƒ��@ �֓��o�ώY�ƋNJǓ����ʎ���W 26�N�x �iPDF:26MB�j |

|---|