- ���m�Y�Ɓ@TOP

- ���m�Y�Ƃ̃\�����[�V����

- �����ϑw���`�̃\�����[�V����

- 3D�����ϑw���`�ɂ�����C�O�̓���

�����ϑw���`�ɂ����邠���邲�v�]�ɂ������������܂�

3D�����ϑw���`�ɂ�����C�O�̓���

���m�Y�Ɗ������

�����@��

�P�D�͂��߂�

��i�����ō��ł����ڂ���Ă���Z�p�Ƃ���3D�v�����^����������B�A�����J�̃I�o�}�哝�̂�3D�v�����^�̏d�v�����u3D�v�����^�����p���ăA�����J�ɐ����Ƃ��Ăі߂��v�Ƒi���A���̋Z�p�J�����x�����邱�Ƃ�\���������Ƃ͋L���ɐV�����B

�h�C�c�ł�2008�N�Ƀp�^�{�[����w�Ɍ����Z���^�[��ݗ��B2013�N�ɂ͐��{���啝�Ȏx�����s�����ƂŁA�e�W��Ƃ��Q�悵�A�v���[���A�R�X�g���́A���y�A�A���G�`��A�ޗ��J���A���x�]���ȂǎY�w���ł̌������J�n�����B�܂��p���ł�2010�N�ɐ��{�x���̂��ƌ��������ݗ�����A���[���X���C�X��G�A�o�X�Ȃǂ̊�Ƃ��Q�悵�Ă̎��p�������ɒ��肵�Ă���B

���̂悤�Ȑ��E�̓����ɐG������킪���ł��A2014�N�o�ώY�ƏȎ哱�̂��ƁA3D�����ϑw���`�@�̊J�������ƊJ���v���W�F�N�g�Ƃ�5��29���ɁA�Y�w����30�c�̂��T�N�Ԃō��Y��3D�������`�@��5,000���~�ȉ��ō��v���ޗ����܂߂��֘A���i�J�����悤�₭�X�^�[�g�����B

�{�e�ł́A���̂悤�Ȕw�i�̒��A���ĂŊ��ɑ����̗p������ۂɂ��̂Â���Ɏg�p����Ă���A�h�C�c��SLM Solutions����3D�����ϑw���`�@�Ƌ����ϑw���`�p�ɋ�����������Ă���p����LPW Technology���ɂ��ďq�ׂ�ƂƂ��ɁA���̃}�[�P�b�g�⏫���̓W�]�ɂ��ďq�ׂ�B

�Q�D�s�ꓮ���Ɣ̔��J�n�̔w�i

�Q�D�P�@�̔��J�n�̔w�i

���E�̓����ƁA���{�ł̍��ƃv���W�F�N�g�n���̓����Ȃǂ���A�����̐ϑw�Z�p�͂���Ȃ�Z�p�v�V�ƎY�Ƃւ̉��p���傢�Ɋ��҂����B���^�A�����A�؍�Z�p��A��C���i�̕ۊǂ�s�v�ɂ���ȂǁA���E�Łu���̂Â���̃v���Z�X�v����C�ɕς��\���������Ȃ��Ă����B�u�v���ς��v�A�u���܂łɖ����V�������z�̐��i������v�A�u�n���H�̋Z�p��₦��v�ȂǁA�����Ɗv���̗\�������������铮������i�����ł��łɎn�܂��Ă���B

���̂悤�Ȋ��̂Ȃ��A���Ђ�3D�����ϑw���`�r�W�l�X�ɎQ�悷��Ɏ������w�i�ɂ́A�@�n�ƈȗ�70�N�ȏ�ɂ킽��A�[�N�n�ڂ���Ƃ����n�ڊ֘A�r�W�l�X�������ɓW�J���Ă���A�n�ڂɊւ���\���ȃm�E�n�E��~�ς��Ă���A�A�R�N�O��背�[�U�n�ڋ@��̎�舵�����J�n���A�Q�N�O����̓��[�U�ɋ����p�E�_�[�����Ȃ���n�ڂ��s��LMD�iLaser Metal Deposition�j���u�Ђ̃f�����X�g���[�V�������[���ɐݒu���A�����ւ̋Z�p�Љ�ɓw�߂Ȃ��烌�[�U�ɂ�镲���n�Z�Z�p�̒~�ς��s���Ă������ƁA�Ȃǂ�����B

�Ƃ���LMD�͂��łɂ��̎��_�ʼn��Ă�50��ȏ�̔[�����т��L�����B���̑��u�́A�����̕\�ʂɕt�����l������َ�����p�E�_�[��������邾���łȂ��A������ϑw���Ȃ��痧�̍\���������Ƃ��������ϑw�Z�p�̊�{�m�E�n�E��K�v�Ƃ��鑕�u�ł���B

�����ŋZ�p�I�ɑ�Ϗd�v�Ȃ��Ƃ́A���i���ȋ����̐ϑw��A���I�ɍs�����߂ɂ́A�����p�E�_�[�̌`����܂߂��A���̕i�����傢�ɏo���オ��햌�ɉe������Ƃ������Ƃł���A���Ђ̋����p�E�_�[�Z�p���傢�ɖ𗧂����B

���̂��뉢�Ăł͂��łɁALMD�ɗp�����鍂�i���p�E�_�[�𗘗p���A3D�����ϑw���`�ւ̎��g�݂���C�ɍL����A�e��3D�������`���u��p�������i�J�����L�����Ă����B�܂����Ăɂ����ẮA�p�E�_�[�̈�w�̍��i���������߂�j�[�Y���o�n�߁A���߂�������̗n�𒆂�A�g�}�C�Y�������ݕ�����菜���J�����X�^�[�g���Ă����B

���Ђ̓A�[�N�n�ڋZ�p�ɂ͂��܂�A�R�N�O��背�[�U�n�ځA������LMD�iTrumpf�Ёj�A����������p�E�_�[�iLPW Technology�Ёj�̓��{�㗝�X�_���������A�����̎�舵�����n�߂��B���̂悤�Ȋ��̒��ŁA3D�����v�����^�̂��̂Â���ɉʂ��������̏d�v���Ɖ\���������Ă����B�����č��N�S���ɂ͂��ł�170��ȏ�̔[�����т����h�C�c��3D�����ϑw���`�@���[�J�[ SLM Solutions���Ɠ��{�㗝�X�_����������Ɏ������B

3D�����ϑw���`�@�Ƀh�C�c��SLM�Ђ�I���R�͌�q����悤�ɁA�����i�ɖ������F�Ə�������L���邱�Ƃł���B�܂������p�E�_�[�����҂ɉp��LPW�e�N�m���W�[�Ђ�I���R�́A�������q����悤�ɗn�Z�ÌŐϑw�Z�p���[���ɏn�m���A3D�ϑw���`�ɍœK�ȃp�E�_�[�������ł��A���ꂩ��g�傷���X�̋����p�E�_�[�̗v���ɏ\���Ή��ł���Ɣ��f��������ł���B

������̔�����ɂ�����A�K�v�ȃT�|�[�g�Z�p���l����ƁA�n�ږ���Z�p������A����͓��Ж{�Ƃ�70�N�ȏ�ɂ킽��o���ƃm�E�n�E����������B�܂��A���n�ڊ֘A�@�킨��эH��@�B���̃T�|�[�g����e�i���X�����{���Ă���o�����������邱�Ƃ���A�{�N�S�����u3D�����ϑw���`���Ɓv��{�i�I�ɓW�J���邱�Ƃɂ����B

�Q�D�Q�@�s�ꓮ��

�����ϑw���^�@�͐��E�ł��ł�1,000�䂪�s��ɓ���A���X���[�U�[���瑕�u���[�J�[�փt�B�[�h�o�b�N���J��Ԃ���A���u���[�J�[�͂��̉��ǂɗ]�O���Ȃ��B���E��1,000��̃��[�U�[��3D�����ϑw���`�@���g���ĐV���i�̊J����ڎw���A�K�v�ɉ������i��v���Z�X���܂ߍH�Ə��L���̊m����ڎw���Ȃ��珤�i�J���Ɏ��g��ł���B

������{�ł́A3D�����ϑw���`�@�̓����䐔�͂킸��30�䂩��40����x�ł���ƌ����Ă���A�O�q�����悤�ɁA�悤�₭�o�ώY�ƏȎ哱�̂��ƁA���{���̍��i���ň����ȑ��u�̊J����ڎw���A�������E�s��œ��{�����u���܂�3D�֘A�r�W�l�X�̎哱�������邽�߃v���W�F�N�g���X�^�[�g��������ł���B

�������A���E�̒��̓��{�̂��̂���̂����ꂽ������l����ɁA���Ԏ�����Ϗd�v�ł���ƍl����B�V���i�̊J���A���i���̏��i�J�����A���E�Ɍ�����׃��[�h���Ă������߂ɂ́A���E�̍Ő�[���u�ƍ��i���p�E�_�[���܂߂��A���݂���3D�֘A�Z�p��傢�ɗp���A���̂Â���卑����������悤�ȏ��i�J���A���Ȃ킿�A�C�f�A�ɂ��A�r�W�l�X�ɓW�J���Ă����Ƃ����p������Ϗd�v�ƍl����B����ꂽ���Ԃ͔����Ȃ��B���`�������W���邱�Ƃ��d�v�ƍl����B

�R�D���u�̊T�v

�R�D�P�@3D�����ϑw���`�̌���

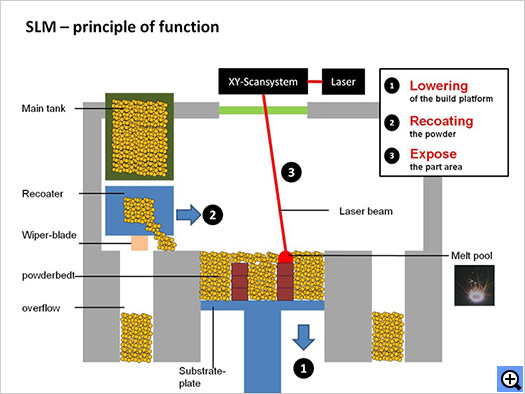

3D�����ϑw���`���u�̊�{������}�P�Ɏ����B�}�P�̂悤�ɁA���炩���ߋ����������e�[�u����ɕ~���l�߁A���̏ォ�烌�[�U���Ǝ˂��邱�ƂŃ��[�U���Ǝ˂��ꂽ�����݂̂���10�~�N�����Ƃ������݂ŗn�Z�Ìł��Ă����B����������~���Ă̓��[�U���Ǝ˂���Ƃ����v���Z�X�𐔐�w�����w�ƌJ��Ԃ����Ƃɂ������̕��G�ȍ\�������ł���B�����ŏd�v�Ȃ̂́A25mm×25mm�̗����̂���낤�Ƃ����ꍇ�A���̗n�ڒ��͖�8,000���[�g���ł���B����8,000���[�g�������ׂȂ��n�ڎ{�H����Ƃ������Ƃ́A�@�B�͂������ޗ��Ƃ��̃v���Z�X�������ɏd�v���Ƃ������Ƃ͗e�Ղɑz���ł���ł��낤�B

�R�D�Q�@SLM��3D�����ϑw���`���u

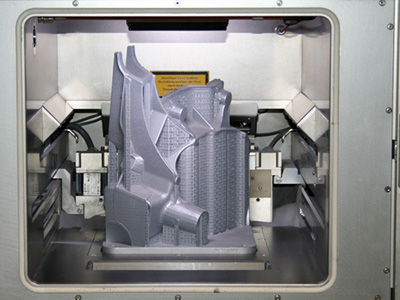

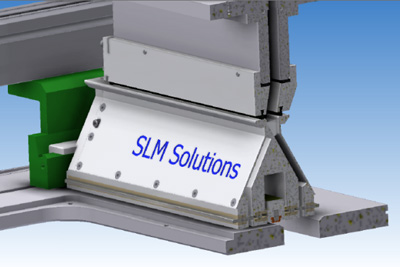

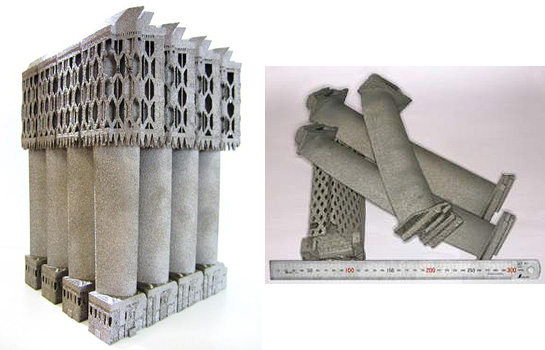

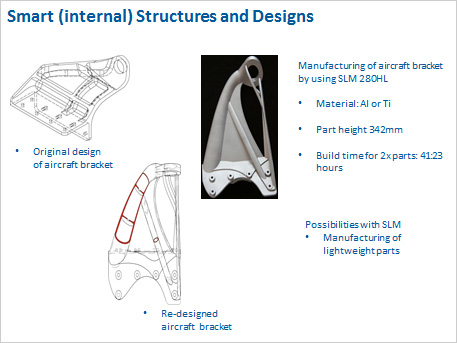

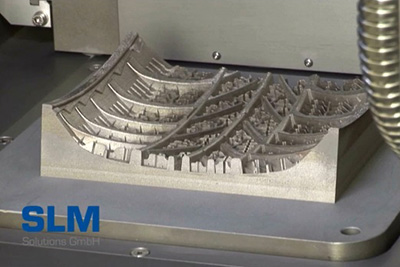

�@SLM Solutions�Ђ͍ő呢�`�G���A�̑傫���Ɨp�r�ɉ������R�@������C���A�b�v���Ă���i�\�P�j�B

| �^�� | SLM125�^ | SLM280�^ | SLM500�^ |

|---|---|---|---|

| �ő呢�`�G���A | 125×125x75 | 280×280×350 | 500×280×325 |

| �ő呢�`���x | 15cm3/H | 35cm3/H (*1) | 70cm3/H (*2) |

| ���[�U�o�� | 100W/200W | 400W / 400Wx2 / 400W+1000W | 400Wx2 / 400Wx4 / 1000Wx2 |

| ���[�U������ | 20m/sec | 15m/sec | 15m/sec |

| �P�w������ | 20μ-70μ | 20μ-150μ | 20μ-200μ |

| �P�w������ | 140μ-160μ | 200μ-1000μ | 160μ-180μ |

| ��ȗp�r | �����E���� | �W�����i�E���^���i�Ή��� | ��^���i�E���������@�\�� |

�\�P�@SLM�Ќ^���Ǝd�l�T�v

*�P�F400W�@1��̏ꍇ

*�Q�F400W�@2��̏ꍇ

�R�D�R�@SLM��3D�����ϑw���`�@�̓���

SLM����3D�����ϑw���`���u�̓������ȉ��ɐ�������B�i�ʐ^�P�`�R�j

�i�P�j�S��܂ł̃��[�U�����ڂł���B

�@�@�@�@ �����̋ÌłЂ��݂��ŏ����ɐ���ł���B

�@�@�@�A �ғ����Ԃ��啝�ɍ팸�ł���B

�@�@�@�B �L���ʐςƔ����H�̗����������ɉ��H�ł���B

�i�Q�j�e������ޗ��ɓK�����p�����[�^�[�����[�U�[�����R�ɐݒ�ł���B

�i�R�j�������T������̓w�b�h�̕Б��ړ��Ńp�E�_�[���������܂Ŋ����B���[�U�̕����䓯���{�H�ƍ��킹�Ď{�H���Ԃ��ő�30���팸�ł���B

�i�S�j�x�[�X�v���[�g�����M����@�\��L���A�c�݂≞�͑�@�\��L���B

�i�T�jSLM280�^�̏ꍇ���H�G���A280mm×280mm×350mmH�ł��邪�A���̒�����100mm×100mm�̏��^�v���[�g���d���ނ��Ƃ��ł���B����ɂ������悭��������啨�܂�1��̑��u�ʼn\�B

�ʐ^�P SLM280�^�@���u�O��

�ʐ^�Q �����ϑw���^��̑��u����

�ʐ^�R �����R�[�e�B���O�V�X�e���i���R�[�^�[�j

�S�D �����ޗ����ʂ�������

�S�D�P�@LPW�e�N�m���W�[�Ђɂ���

LPW�e�N�m���W�[����2007�N��Dr.Philip A Caroll���ɂ���Đݗ����ꂽ��r�I�Ⴂ��Ђł���B���Ђ͋����ϑw���`�v���Z�X�̊e�����ł���LMD�iLaser Metal Deposition�j�A SLM�iSelective Laser Melting�j�A EBM�iElectron Beam Melting�j�p�̍ޗ����������邱�Ƃ�ړI�Ƃ��A���Ăɂ����邱���̋Z�p�̔��W�ɍޗ��J���̗��ꂩ��傫���v�����Ă����B�]���̋��������̋�����ЂƈႤ�Ƃ���́A3D�ϑw���`�Z�p�𗝉����A����炪���߂�v���A���Ȃ킿���������̓O�ꂵ���i���Ǘ�����V�����̋����J���͂������A�{�H�v���Z�X�Ɏ���܂ŕ��L���T�|�[�g���s���Ă������Ƃł���B���[�U�[�̎g�p�ړI�ɉ�����ɃR�X�g�A�i���A���萫��B�����A�Ɛт�L���Ă�����Ƃł���B

���Ђ�3D�����ϑw���`�̕���ō����]������悤�ɂȂ������������́A2010�N�ɍq��F�������̍ޗ��J���ɂ����ăC�^���A��AVIO�Ђƒ���OEM�_��������ł���B���ʂƂ��čq��@�G���W����LP�^�[�r���u���[�h�p�̃`�^���A���~�i�C�h���������̊J���ɐ��������B���݂�3D�����ϑw���`�ō��ꂽ�`�^���A���~�i�C�h�̃^�[�r���u���[�h�����@�ɍ̗p����Ă���B�i�ʐ^�S�A�T�j������2013�N�ɂ͍q��F�������̋K�iAS9120���擾�B�����č��N2014�N�ɓ�����AS9100���擾�������Ƃōq��F������3D�����ϑw���`�p�����̋����҂Ƃ��đ傫�ȑ��݊��������n�߂��B

�ʐ^�S�i���j �^�[�r���u���[�h�iAvio�j�@�@�ʐ^�T�i�E�j �^�[�r���u���[�h

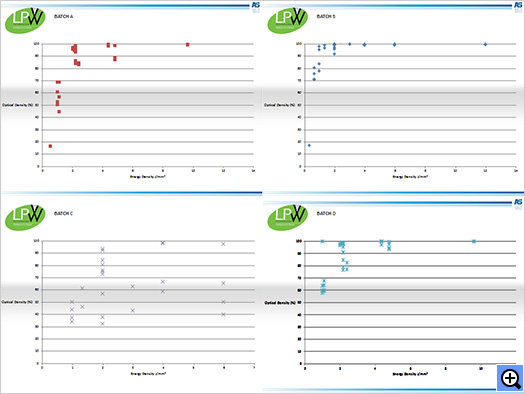

�S�D�Q�@���i�������Ƃ�

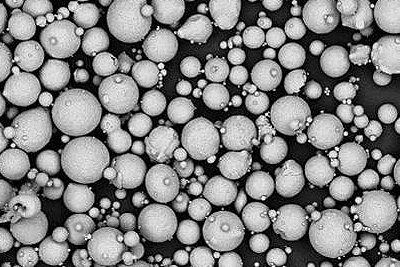

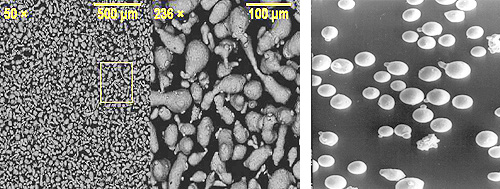

�����̐ϑw���`�Z�p�ɂ����Ĉ�����ޗ��͑���ɘj���Ă���B��ȍޗ������ł��j�b�P���n�A�R�o���g�n�AFe�n�A�A���~�n�A�`�^���n�A���n�����ăZ���~�b�N�X�n������������B�ϑw���^�Ɏg���镲���͗��x�����낢�A�T�e���C�g�i�ʐ^�U�j�A������|���V�e�B�̏��Ȃ��������v�������B

�ʐ^�U�@�T�e���C�g���܂ދ�����

�T�e���C�g�Ƃ̓K�X�A�g�}�C�Y�@�ŕ��������ۂɕ�̂ƂȂ镲���ɏ����ȕ������q���̂悤�ɂ������Ă�����̂������B�����|���V�e�B�Ƃ͕������̂��̂ɃK�X�A�g�}�C�Y�̋C�̂������߂��Ă��܂����̂������B�ǂ�����n�ڌ��ׂ̔��������̈�ɐ���₷�����̂ł���B

�ʐ^�V�i���j �K���Ȃ��`���@�@�@�@�@�@�@�ʐ^�W�i�E�j �K���`��

���i�������Ƃ́A�������\�Ȍ��菭�Ȃ����Ă���ޗ��ł���A���̒��s���Ă���̂���ɏq�ׂ�LPW�e�N�m���W�[�Ђł���B

LPW�e�N�m���W�[�Ђ̌`�猩���m���Ƃ��āA���݈�ʓI�ɋ��������ƌĂ�Ă���ʐ^�V�̂悤�ȋ��������͋����ϑw���`�p�ɂ͓K���Ȃ��B�ʐ^�W�̌`��͓K���Ă���Ƃ�����B����LPW�e�N�m���W�[�Ђ��i���Ǘ����Ă�����Ƃ��Ĉȉ��̃f�[�^���Љ��B�c���ɖ��x�A�����ɏƎ˃G�l���M�[���������̊W��\���Ă���B����ޗ��ł��o�b�`C�̂悤�ɖ��x���G�l���M�[�̑召�ɂ�����炸�Ⴂ�ꍇ�K���Ȃ����Ƃ�������B

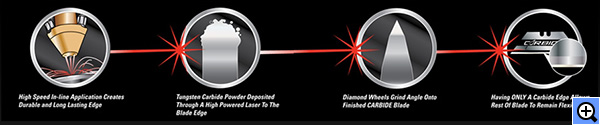

���Ђ͕W���ޗ��Ƃ���25��ވȏシ�łɋ������Ă���B�܂������ϑw�Z�p�̓K�p�ړI���炢���āA�e���[�U�[�͓Ǝ��J���̗v�������ɑ����A���������i�̎�ނ��܂߂��400��ވȏ�̕������������Ă���B���̈Ӗ�����Ƃ���́A3D�����ϑw�Z�p�ɂ����Đ�s���鉢�ď����ł̓��[�J�[�����̍ޗ��͂������A���i�̑��ЂƂ̍��ʉ���}�邽�߂ɃI���W�i���̍ޗ��Ő��i�J�����s���Ă����Ђ����ɑ����Ƃ������Ƃł���BLPW�e�N�m���W�[�Ђɂ����邻�̑傫�Ȑ�������̈�Ƃ��Ă͐�ɏq�ׂ��C�^���A��AVIO�Ђ̗Ⴊ��������B�܂��ALMD�Ƃ����Z�p�ɂ����Ă��A�����J�̃X�^�����[�Ђɋ��͂��A�H�Ɨp�J�b�^�[�i�C�t�̐n��Ƀ^���O�X�e���J�[�o�C�h�̕�����ϑw��������������������Ɂu�J�[�o�C�h�u���[�h�v�i�ʐ^�X,10�Q�Ɓj�Ƃ������i�̊J���ɐ��������B�M�҂�4���č��o���̍ہA�z�[���Z���^�[�ɂ�胁�C�h�C��USA�Ə����ꂽ�ւ��n���w�����Ă����B���łɃ��[�J�[�͏��i�̔���s���D���Ƃ̂��ƂŁALMD�ɂ������ϑw���C����10���C���������Ă���ƕ����Ă���B

�}10�@�J�[�o�C�h�u���[�h�����J�b�^�[

�T�D�}�[�P�b�g

���Ăɂ�����3D�����ϑw���`�̎�v�}�[�P�b�g�́A�q��F���W�A��ÊW�AF1�����[�V���O�W�A���^�W�A����W�ł���B�������A���ł�3D�����ϑw���`���u��1,000��ȏ�s��ɏo�Ă���A���݂��e���u���[�J�[�͐����ɖZ������Ԃ������Ă���B���̂��Ƃ���V�������z�̐��i���ǂ�ǂ�J������V���ȃ}�[�P�b�g�����㐶�ݏo���Ă����\���������Ɨe�Ղɑz���ł���B�ȉ��ɋ����[��������Љ��B

���^�W�ł����G�ȗ�p�����߂���v���X�`�b�N���^�p�r�����ł͂Ȃ��A�Ԃ̃^�C���̂悤�ȃS���^�ł��ʐ^14�A15�̂悤�ɍ̗p���n�܂��Ă���B���ׂł��������K�v�ȃ��u�`��ɂ͍œK�ł���B

�ȏ�̎���Љ�́A���E�s��ł̂ق�̐���ɉ߂��Ȃ��B���ł�1,000��ȏ��3D�����ϑw���`���u���o�Ă���Ƃ������Ƃ́A�e����ŗp�r�J��������I�ɐi��ł��邱�Ƃ������ł���B

����A���̋Z�p�̔w�i�ɂ́A�]�����̂Â���Ŕ|���Ă�����X�̋Z�p�v�f���K�v�ŁA�����ċ@�B�����i����邱�Ƃ͂ł��Ȃ��B�l�̒m�b�ƒ~�ς��ꂽ�m�E�n�E������Ȃ��Ƌ��߂��鐻�i����邱�Ƃ͂ł��Ȃ��B�������ȏ�ɐ������Ă����悤�ɁA���E�ł͗p�r�J���������܂��������Ői��ł���B��������Ă���ϑ傫�Ȏs�ꂪ����ƍl�����邵�A���܂ł��̂Â���Ő��E�����[�h���Ă������{�Ƃ��āA3D�����ϑw���`�Z�p�𗘗p���A�V���ȏ��i�̊J���Ɏ��g�ނׂ����Ƃ͎����̗��ł���B

�}11�@���R�[�h�̃J�[�g���b�W

�}12�@�q��@���i

�}13�@�t�B���^�[

�}14�@�^�C�����^

�}15�@�^�C��

�U�D������

�����ϑw���`�Z�p�͂���܂łɖ����V���Ȕ��z�ŁA�������̋Z�p�ƕ⊮���������Ƃł���Ȃ���̂Â���̔��W���]�߂�B���E�ł́A���ł�1,000��ȏ�̑��u���s��ɓ���A�K�v�ȍ��i���p�E�_�[���J������A�e���[�U�[�͂������g���V���i�J����i�߂Ă���B�V���Ȑ����@�ł̏��i���ɂ͎��Ԏ����K�v�ł��낤�B���̈Ӗ�������{�ł��ϋɓI�ɁA��������₭���肵�Ă������Ƃ�]�݂����B���܂ł̓��{�͂ǂ��炩�Ƃ����X�L�����[�J�[�̈琬���s���Ă������A���ꂩ��͋����ϑw���^�Z�p���g���X�L���G���W�j�A�̈琬�ɃV�t�g���Ă������Ƃ��d�v�ƍl������B

�����ϑw�Z�p�����{�̂��̂Â����ς��A���E��ς��Ă������Ƃ�傢�Ɋ��҂������B

�G���u�n�ˋZ�p�vVol.34-No.�P�i2014�N8�����s�j�u�Z�p�g�����h�v�f��