�g�����v�� LMD�i���[�U���̓�����V�X�e���j

- ���m�Y�Ɓ@TOP

- ���i�ꗗ

- �g�����v�� LMD�m���[�U���̓�����V�X�e���n

- ���i���C���A�b�v

- LMD�i���[�U�E���^���E�f�|�W�V�����j�Ƃ�

- �_�E�����[�h

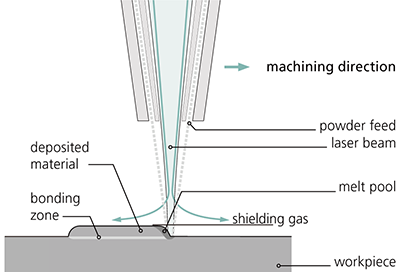

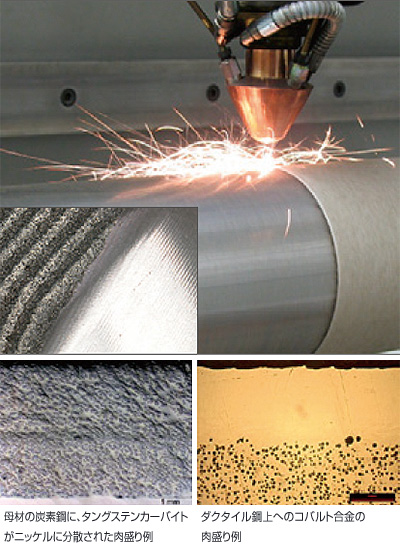

LMD�i���[�U�E���^���E�f�|�W�V�����j�́A���[�U�����[�N�ɏƎ˂��C���̏Ǝ˗̈�ɋ��������˂��邱�Ƃɂ��A���[�U�ŕ�����n������肷��V�X�e���ł��B�g�����v�Ђ̐��䐫�̗ǂ����[�U�v���Z�X�ƁA�Ǝ��̐���@�\�����������̋������u�����Љ�܂��B

�T�v

���[�U�����[�N�ɏƎ˂��C���̏Ǝ˗̈�ɋ��������˂��邱�Ƃɂ��A���[�U�ŕ�����n������肷����@�ł��B���䐫�̗ǂ����[�U�v���Z�X�ƁA�Ǝ��̐���@�\�����������̋������u�ɂ��A���L�̗D�ꂽ�������\�ɂ��Ă��܂��B

- ��ނ̊�ߗ���ጸ�ł���

- �M�Ђ��݂�M�e�����̒ጸ�ł���

- ������̌����𐳊m�ɃR���g���[�����邱�Ƃ��\

- �����ޗ��̍����䗦�𐳊m�ɃR���g���[�����邱�Ƃɂ�����I�ɗD�ꂽ�@�\��������������n�ڂ��\

���u�̍\��

- ���{�b�g���͓����V�X�e��

- �g�����v�А����[�U���U�@

- �p�E�_�[�������u

- ���q�l�ɉ������V�X�e���̒�

���[�U������n�ڃv���Z�X�̗D�ꂽ����

�@ ��������A�r�[�h���𐳊m�ɃR���g���[��

- 0.1mm �` 2.0mm�͈̔͂œ�����̌������R���g���[���\�A�K��̌����ɑ��Č���Ȃ��]��������Ȃ����A�@�B���H���Ԃ�啝�ɒZ�k

- �r�[�h����0.3mm �` 5.2mm�̊ԂŃR���g���[���\

- �����ƃZ���~�b�N�X�����킹�邱�ƂŁA�����}�g���b�N�X���ɃZ���~�b�N�X���̌`����c�����Ƃ��\

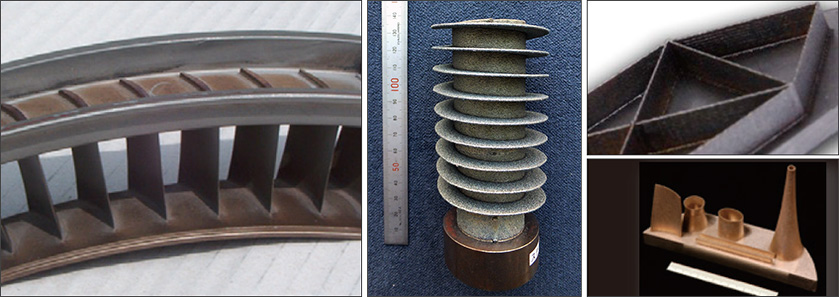

�A ���{�b�g����ɂ�蕡�G�Ȍ`��ɑΉ�

- ���{�b�g��p����3D�Ȗʂ̑��푽�l�Ȍ`��ɑΉ�

- �h�����R���|�[�l���g�A�|���v�A�o���u�A�Q�[�g�o���u�̍d������

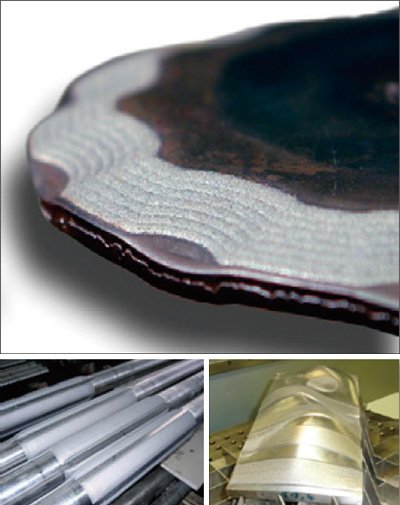

��\�I�ȍޗ��F�R�o���g�����i�X�e���C�g���j - �A�u���[�W�����A���H�A�����ɑ��鍂���ϐ����������疌�̌`�����\

�B ���`�̑n���ɍœK

- �P�[�V���O�Ȃǂ́A���w������A�u���[�W�����ɂ�錸�������̕�C

��\�I�ȍޗ��F�C���R�l��718, 738�A6-4�`�^�����̃`�^������

���[�U�̗��_�Ƒ��̕��@�Ƃ̔�r

| �v���Z�X | ���@�p | ���@�_ | ���@�_ |

|---|---|---|---|

| �n�� | �ϖ��� �ϔM�R�[�e�B���O |

�ᓊ�����i ��x���̗v���ɑ��ēK�� |

�������Ⴂ ��������������v���Z�X �ϑw�g�D�͂��ߍׂ����Ȃ� |

| �������n�ˁiHOVF�j | �ϖ��� �ϔM�R�[�e�B���O |

�����̍ޗ��ɑ��č̗p�\ �D�ꂽ�f�|�W�V�������� |

���������i �����Ђǂ�����������v���Z�X �G�l���M�[����ʑ傫�� �ϑw�g�D�͂��ߍׂ����Ȃ� |

| �v���Y�}���̓����� �A�[�N���̓����� |

�ϖ��Օ�C ���ǁi���@�ύX�j |

������i �m���x������� |

��ߗ����傫�� ���M���傫�� �@�B���H�ʂ��傫�� |

�p�E�_�[�ގ��K�p��

| �W�F�b�g�G���W�� | �Ζ����w | ���@�B�E�ыƔ_�� | |

|---|---|---|---|

| ��\�I�ȍޗ� | �E�C���R�l���i718, 738 ���j �E6-4�`�^�����̃`�^������ �E���̑��̃j�b�P���n�A�R�o���g�n���� |

�E�R�o���g�����i�X�e���C�g�j �E�j�b�P������ �E�Y���^���O�X�e�� |

�E�X�e���C�g �E�Y���^���O�X�e�� |

| �D�p�G���W�� | �Y�Ƌ@�B ��1 | ���^�Y�� ��2 | |

| ��\�I�ȍޗ� | �E�C���R�l�� 718 �E�X�e���C�g 6, 21, F |

�E�X�e���C�g 6, 21, F �E�^���O�X�e���J�[�o�C�g �E�`�^���J�[�o�C�g |

�E�R�o���g�����i�X�e���C�g�j �E�j�b�P������ |

���P�F�V�[�����O�\�ʁA�����o���V���t�g�A�K�C�h�̃N���b�f�B���O�A���ՁA�����A�j�f�A���H�Ȃǂɑ��鍂�ϐ��g�D�̌`��

���Q �e����^�ނ̕�C��v�ύX�E����