- ���m�Y�Ɓ@TOP

- ���m�Y�Ƃ̃\�����[�V����

- �����ϑw���`�̃\�����[�V����

- �����ϑw�Z�p�̍ŐV�����@���[�U�EEB�E�A�[�N��M���Ƃ�������3D�v�����^�ƍޗ�

�����ϑw���`�ɂ����邠���邲�v�]�ɂ������������܂�

���[�U�EEB�E�A�[�N��M���Ƃ�������3D�v�����^�ƍޗ�

���m�Y�Ɓi���j�@���i�������@���[�U�E���̎��Ɛ��i������

�؎� ���W�iMasaaki Kidera�j

�P�D�͂��߂�

2013�N�̕č��I�o�}�哝�̂̈�ʋ��������ɒ[����Additive Manufacturing�i�ϑw���^�Z�p�j�̈�ʎY�Ƃ̂ւ̐Z���́A�킸���S�N�ő傫�ȕω��𐋂����B���̒��ł�����GE�Ђ��p�E�_�[�x�b�h�����Ő����������i���q��@�֍̗p����Ƃ����������AAM�̃}�[�P�b�g���������Ă���Ƃ����Ă��ߌ��ł͂Ȃ��B�����GE�Ѓ��[�h�}�b�v�̒��ł͂����ȊO�ɂ��A������w�����G�l���M�[�͐ό^�ƌĂ��LMD�iLaser Metal Deposition�j������A��ʓI�ȗn�ڃ��C�����g�p�������`�����œd�q�r�[����M���Ƃ���EBAM��A�A�[�N�n�ڂɂ�鑢�`�iWAAM�j�ɂ����y���Ă���A������AM�ɕ��ނ����Z�p���\���Ɋ��p���ׂ��Z�p�J�����������Ă����p��������������B

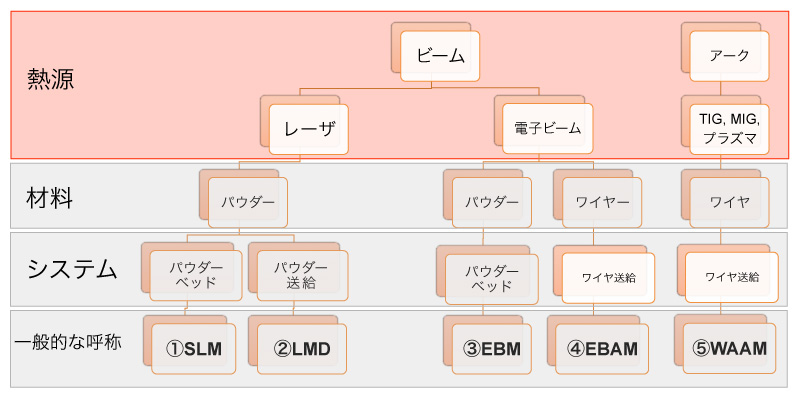

�����ʼn��߂Č��݂�AM�Z�p�ɂ��Ă܂Ƃ߂Ă݂����B�����͂�����p�E�_�[�x�b�h�t���[�W�����ƌĂ��A�@SLM�iSelective Laser Melting�j��������сA�AEBM�iElectron Beam Melting�j�������r���𗁂сA���܂��܂ȎY�Ƃɂ�����Z�p�v�V�����҂��ꂽ�B

����ɁA�BLMD�iLaser Metal Deposition�j�ƌĂ�郌�[�U�N���b�f�B���O�����p�����Z�p�A�C�d�q�r�[���ƃ��C���ɂ������ϑw���^�Z�pEBAM�iElectron Beam Additive Manufacturing�j��A�D�A�[�N�n�ڂ����p���������ϑw���^�Z�pWAAM�iWire and Arc Additive Manufacturing�j�̊J�����i�ݎn�߂Ă���B�傫�ȃ|�C���g�Ƃ��ẮA��q�̇@�ƇB�Z�p���ŏ�����ϑw���`�Z�p�Ƃ��ĊJ�����ꂽ�̂ɑ��āA�A�̋Z�p�͂��Ƃ��Ƌ����̕\�ʉ����̂��߂̋Z�p�A�C�A�D�ɂ������Ă͗n�ڂ��̂��̂ł���A�����Z�p����̉��p�ƂȂ�B����͂����̋Z�p�ƍޗ��ɂ��ďЉ��B

�Q�D���ꂼ��̋Z�p�̓���

�\�P�́A��q�����@�`�D�̋Z�p�̃L�[�t�@�N�^�[�Ƃ��ĔM���E�ޗ��E�ޗ������@�E��ʓI�Ȍď̂��܂Ƃ߂����̂ł���B

�\�P�@�����ϑw���`�̎��

�@����чB�͂�����p�E�_�[�x�b�h�t���[�W�����ƌĂ������ŁA�M�������[�U��EB�̏ꍇ�ł͏ڍׂ͈قȂ邪�A�����悻���L�̎菇�ő��`���s���Ba) �{�H�G���A�ɋ���������~���Bb) ���[�U�܂���EB���Ǝ˂��A�C�ӂ̕�����n�Z�Ìł�����B c) ����~���e�[�u����������B�����̓���������ƌJ��Ԃ����Ƃő��`�����ł��オ��B ���̎��̂y�����̂P�p�X�ɂ���������荂�����i�̐��x�ɉe������t�@�N�^�[�̂P�ƂȂ�B�����悻�ł͂��邪�A���[�U�����ł͑��u���[�J�[�ɂ���邪10μ����60μ���x�AEB�����ł�100μ�O�オ��ʓI�ȂP�p�X�̓����荂���ƂȂ�B

�A�́A�\�ʉ����╔�i��C��ړI�Ƃ������[�U�N���b�f�B���O�Ƃ����Z�p�ł���B���[�U���Ǝ˂��Ăł����n�Z�v�[���ɋ��������𑗂��ē�����{�H���s���Z�p�ł���B�ŋ߂ł́A���H��@�B���[�J�[���Ђ��}�V�j���O�Z���^�ɂ��̋Z�p��g�ݍ��킹�������@�\���A�b��ɂȂ��Ă���B

�C�́A�]�����瑶�݂����d�q�r�[���n�ڋ@�Ƀ��C�������@�\��g�ݍ��킹�����̂ŁA�]�����瑶�݂����Z�p�ł���B�傫�ȓ����͂P������傫�ȃT�C�Y�̑��`��^�ōs���邱�Ƃł���B

�D���]���̃A�[�N�n�ڂ����p�������̂ŁA�n�ڂƂ����Ӗ��ł͐V�������̂ł͂Ȃ����A���̑��`�T�C�Y�͐ݔ��d�l�ɂ���Ă͐����ȏ�̂��̂��\�ł���B

���ꂼ��̋Z�p�̓�������l����ƁA�p�E�_�[�x�b�h�����͉ߋ��ɂȂ��V���Ȑv�ŋ���3D�v�����^�����炱���ł���S���V�������i�ݏo�����߂̑��u�ł���A���C�����������͑�^���i���]���̐؍�H���������������������邽�߂̋Z�p�ł���A���[�U�N���b�f�B���O�̓��C���������Ɉʒu����Z�p�ł���ƍl������B

�R�D���ꂼ��̋Z�p�̓K���ޗ�

����3D�v�����^����������ۂɁA�ޗ��������������̓��C�����킸�b��ɂȂ�̂��A���`�\�ޗ��ł���B����3D�v�����^�̍����͓�����n�ڂł���Ƃ������Ƃł���A�����ėn�ڂƂ����ϓ_�ōl����Ηn�ډ\�ޗ��͑��`�\�ł���B

�������Ȃ���A���`�\�Ƃ����ޗ��͂����܂ő����͂Ȃ��B����͂ǂ��������Ƃ��Ƃ����ƁA�n�ڏ����i���`�����j���o�Ă���ޗ������Ȃ��Ƃ������Ƃł���B�r�[���n�ƃA�[�N�n�n�ڂ̐�含�̈Ⴂ�A���C���ƕ����Ƃ����ޗ��̈Ⴂ�A����Ɏs��ɂ����鑕�u�̐�ΐ��̏��Ȃ������܂��āA�S���V�����n�ڋZ�p�̌n�Ƃ��Ă̌������K�v�ƂȂ�B

�ޗ����̂��̂ōl���Ă݂�ƁA�n�ڗp�̃\���b�h���C�����̂͒�����������A�i���Ǘ��ȂNJ܂߂Ă�����x�m������Ă���A���̂܂ܑ��`�p�Ƃ��Ă��g�p�\�ł��邪�A���`�p�����Ɋւ��Ă͏]���̗n�˂₻�̑��̕�������p�̕����͎g�p�ł����A��p�̍ޗ����K�v�ƂȂ��Ă���B�Ⴆ�A25mm�p�̃L���[�u���p�E�_�[�x�b�h�����ő��`����̂ɕK�v�ȗn�ڒ��͂��悻8000m�ƂȂ�B���̎��̂P�w�̌��݂͐��\�~�N�����ł��邱�Ƃ��l����ƁA���S�ȗn�ڂ��s�����߂ɂ͑��u�͂������A�ޗ��̕i���v�������ɍ����Ȃ��Ă��܂����Ƃ́A����Ӗ��d�����Ȃ��B

���߂ďq�ׂ邪�A���C���ɂ����Ă������ɂ����Ă��������o�Ă��Ȃ��ޗ����������A�����I�ɂ͓K���\�ޗ��͑����Ă����ƍl����B

�S�D���Ђ̋���3D�Ɋւ�����g��

���Ђ́A�B�̓d�q�r�[����M���Ƃ����p�E�_�[�x�b�h�������������{�����ɂ����ĉ��L�̊C�O�p�[�g�i�[�ƂƂ��ɃT�[�r�X����Ă���B

(1) SLM�\�����[�V�����Y

�����J���p�r�ł̎������u�𑽂����삵�Ă������Ђɂ́A���[�U�[�̗v�������ɊJ�����ꂽ�A�����I���`�����͂ł͂Ȃ��A�����I�ȗʎY������ɓ��ꂽ����@�\��������������Ă���B�����J���p�Ɍ���SLM125�A�����J�����玎��Ɍ���SLM280�A�����ď����I�ȗʎY������ɓ��ꂽSLM500�����C���i�b�v�Ƃ��Ă�����Ă���B�܂��A���E�ŏ��߂ăt�@�[�o�[���[�U�𓋍ڂ��A�ő�S��̃��[�U�ɂ�铯���{�H�A�C�����C���̃��j�^�����O�V�X�e���𓋍ڂ���ȂǁA���ɒ���I�ȊJ�����s�����[�J�[�ł���B�\�Q��SLM�V���[�Y�d�l�������B

�\�Q�@SLM�V���[�Y�@�戵���i�d�l�ꗗ

(2) Trumpf

LMD�V�X�e���́A����3D�v�����^�����������猤���E���i��������Ă������A���̓����䐔�i�g�����v�ВP�́j�͑S���E130��قǂł���B����͓����̋Z�p���n�˂̑�ւƂ��ĕ\�ʉ����╔�i�̕�C�Ɏ���u���Ă�������ł���ƍl����B�������Ȃ��畡���̋����������ɁA���������ꂼ��̔䗦��������x�R���g���[�����邱�Ƃō����`���̎�����A�����p�E�_�[�Ɠ����ɃZ���~�b�N�̃p�E�_�[�𑗂邱�Ƃ��\�ł���B���̂悤�ɑ��`����y�ɂł���Ɠ����ɁA�]���̋Z�p�ł͕s�\�ł�������߂̏��Ȃ���������ł��邱�Ƃ���A����̉��p���傢�Ɋ��҂ł���Z�p�ł���ƍl����B

�Ⴆ�A�^���O�X�e���J�[�o�C�h�̕������J�b�^�[�i�C�t�̐n��ɓ����肷�邱�ƂŁA�ꖡ�̎������T�{�ȏ㉄�����Ƃɐ��������̂ł���i�}�P�j�B

�}�P�@�n��Ƀ^���O�X�e���J�[�o�C�h�̓����@�ʐ^�i�p�jLPW Technology��

(3) SCIAKY

SCIAKY�Ђ͕č��V�J�S�ɖ{�Ђ����A�q��F�������̗n�ڂɂ����Ă͗L���ȉ�ЂŁA�Â��͒�R�n�ڋ@�A�ߔN�͓d�q�r�[���n�ڋ@�}�[�P�b�g�Ɏ��߂Ă������т̂����Ђł���B�d�q�r�[���ƃ��C����g�ݍ��킹�����`�V�X�e��EBAM���u�́ASCIAKY�Ђ����b�L�[�h�}�[�e�B���ЂȂǂƊ�b�������s���A�l�H�q���p�R���^���N�̐����ɂ����ăR�X�g��55���A�[����1/3�ȉ��ɗ}����ړr�������Ă���i�\�R�j�B�����2016�N���ɂ̓G�A�o�X�Ђ����u�������Ƃ̔��\���������B

���`���s�����߂ɉ��H�_�����A���^�C���Ŋώ@���A���`�p�����[�^�փt�B�[�h�o�b�N���s��CLC�iClosed Loop Control�j�V�X�e�������ڂ��Ă���B�܂��A�^�ł��邽�߃`�^���Ȃǂ̎_�f�������ޗ���A�����G�l���M�[�ł��邽�߁ATa/Nb/W�Ȃǂ̍��Z�_�ޗ��ւ̓K�p���ł���B�܂��A�s�̂̃\���b�h���C���Ŏ{�H���ł��邱�Ƃ��傫�ȓ����ł���B

�ʐ^�R�@Ti6Al4V�� Φ900mm���`���@�ʐ^�i�ājSCIAKY��

(4) Fronius

Fronius�Ђ͐��E�Ŏn�߂ăt���f�W�^���̗n�ړd�����J��������Ђł���A2004�N�ɂ�CMT�iCold Metal Transfer�j�Ƃ�������M�E��X�p�b�^�̗n�ږ@���J�������B����CMT�Ƃ����Z�p��AM�ɂ����đ傫���͂������B���Ƃ��Ƃ͎����ԎY�ƌ����̃A���~�ƓS�̐ڍ����������邽�߂ɊJ�����ꂽ�Z�p�ł��邪�A���ʂƂ��Ē���M�ł̗n�ڂ��\�ɂȂ�A���̋Z�p��3D���`�Ƃ�������ɉ��p���邱�Ƃő��`���\�ƂȂ����B��q��EBAM�Z�p�Ɠ��l�Ɏs�̂̃\���b�h���C���ɂđ��`���\�ł���B

�T�D�����ޗ��@LPW�e�N�m���W�[

LPW�Ђ�2007�N��Dr. Philip A Carroll���ɂ���Đݗ����ꂽ��r�I�Ⴂ��Ђł���A���ɋ����̐ϑw���^�p�ޗ��̋����ɓ����������[�J�[�ł���BLPW�Ђ̋�������ޗ��́A�q��@�Y�ƁE��ʎY�ƁE�����J���̊e����ɂ����ėv�������O�ꂵ���i���Ǘ��͂������A���[�U�[�̃j�[�Y�ɉ������V�����̊J����A�g�p�O�E���E��ɂ�����ޗ��̃g���[�T�r���e�B����������p�E�_�[���C�t�Ƃ����Ǘ��V�X�e�����J�����Ă���Ƃ���ł���B

�܂��A���Ђ͍q��@�֘A�̔F�ł���AS9120�AAS9100����ш�Ê֘A�ł���ISO13485���擾���Ă���A�C�^���A��AVIO AERO�ЂƂƂ��ɍq��@�p�^�[�r���u���[�h�p�̃`�^���A���~�i�C�h�ނ̊J���i�}�Q�j��A��ɏq�ׂ��J�b�^�[�ւ̃^���O�X�e���J�[�o�C�h������ނ̒��s������Ђł�����B

�}�Q�@TiAl���^�[�r���u���[�h�@�ʐ^�i�ɁjAVIO AERO��

�U�D������

���Ђ́A�Z�p���ЂƂ��ĊC�O�Z�p�̏Љ���s�������łȂ��A�Z�p��Č^��ƂƂ��ĖL�x�Ȏ��т�L���Ă���A�C�O�Ő�[�Z�p����{�ɂ͂Ȃ����x�Z�p�Ȃǂɐ��ʂ��A��ɊC�O�Ƃ̖��ڂȋZ�p�𗬂��s���A���̎��͂�{���Ă����B�����ϑw���`�̋Z�p�ɂ����Ă����u�̔̔������łȂ��A�W���u�V���b�v�Ƃ��Ă����X���u���g�p���Čo�����d�˂Ă���B���̃o�b�N�O�����h�ɂ́A70�N������j�̂Ȃ��ŁA���ɖL�x�ȗn�ڋZ�p�E�o����L����Z�p�w�Ɛ������̎����L����v�w�������A���x�Ȑv�͂ƓƎ��������������V�X�e���E���u�̐���������B���Ђ͗n�ڋZ�p�A�ޗ��A���u�����ꂼ��قȂ�\�[�X����ō��̂��̂�I�ʂ����Ă���A�n�ڋZ�p�A�ޗ��A���u�����낦�铖�Ђ����炱���ł�������̐ϑw���`�̃g�[�^���\�����[�V����������ƍl����B

�����ϑw���`�Ƃ����Z�p�͑��u����������Ƃ����Ă����ɐ��ʂ��o����̂ł͂Ȃ��A�܂��Ă�v���X�i���v�j���o����̂ł͂Ȃ��B�ނ���}�C�i�X����X�^�[�g���鑕�u�ł���B�������A�V�������z�̐��i�ɐ�������Α��ЂƂ̍��ʉ���e�Ղɂ��A��Ђ̋����͂����I�Ɍ��コ������Z�p�ł���ƍl����B���Ђ́AEBAM�ȊO�̑��u�͎��ۂɐݔ����s���A�������[�U�[�ƂƂ��ɋZ�p�\�����������邱�ƂŁA���ɂ͂Ȃ��Ǝ��Z�p������Ƃ������邱�Ƃ����҂������B

�u�@�B�Z�p�v2017�N7�����@�f��